- Auteur Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:27.

- Laatst gewijzigd 2025-01-24 09:31.

Het feit van het bestaan van een bathyscaaf, die erin slaagde de diepste afgrond te overwinnen, getuigt van de technische mogelijkheid om bemande voertuigen te creëren om naar elke diepte te duiken.

Hoe komt het dat geen van de moderne onderzeeërs zelfs maar in de buurt komt van het kunnen duiken - zelfs niet tot 1000 meter?

Een halve eeuw geleden bereikte de bathyscaaf, samengesteld uit de geïmproviseerde middelen van standaard staal en plexiglas, de bodem van de Marianentrog. En ik zou mijn duik kunnen voortzetten als er grote diepten in de natuur waren. De veilige ontwerpdiepte voor Triëst was 13 kilometer!

Meer dan 3/4 van het gebied van de Wereldoceaan valt op de abyssale zone: een oceaanbodem met een diepte van meer dan 3000 m. Echte operationele ruimte voor de onderzeeërvloot! Waarom maakt niemand gebruik van deze kansen?

De verovering van grote diepten heeft niets te maken met de sterkte van de romp van de "Sharks", "Boreyev" en "Virginia". Het probleem is anders. En het voorbeeld met de bathyscaaf "Triëst" heeft er absoluut niets mee te maken.

Ze lijken op elkaar, zoals een vliegtuig en een luchtschip

Bathyscaaf is een "vlotter". Tankwagen met benzine, met daaronder een bemanningsgondel. Wanneer ballast aan boord wordt genomen, krijgt het bouwwerk een negatief drijfvermogen en zakt het in de diepte. Wanneer ballast valt, keert het terug naar de oppervlakte.

In tegenstelling tot bathyscaaf, moeten onderzeeërs tijdens één duik herhaaldelijk de diepte van onder water veranderen. Met andere woorden, de onderzeeër heeft het vermogen om het drijfvermogen herhaaldelijk te wijzigen. Dit wordt bereikt door de ballasttanks te vullen met zeewater, dat bij het opstijgen met lucht wordt doorgeblazen.

Meestal gebruiken boten drie luchtsystemen: hogedruklucht (HPP), middendruk (HPA) en lagedruklucht (HPP). Op moderne Amerikaanse nucleair aangedreven schepen wordt bijvoorbeeld perslucht opgeslagen in cilinders van 4.500 psi. duim. Of, menselijk gezien, ongeveer 315 kg/cm2. Geen van de persluchtverbruikende systemen maakt echter direct gebruik van VVD. Plotselinge drukdalingen veroorzaken intense bevriezing en verstopping van de kleppen, terwijl tegelijkertijd het gevaar ontstaat van compressie-uitbarstingen van oliedampen in het systeem. Het wijdverbreide gebruik van VVD onder druk van meer dan 300 atm. onaanvaardbare gevaren aan boord van de onderzeeër zou veroorzaken.

VVD wordt via een systeem van reduceerventielen aan consumenten geleverd in de vorm van VVD onder een druk van 3000 lb. per vierkante meter inch (ongeveer 200 kg/cm2). Met deze lucht worden de belangrijkste ballasttanks geblazen. Om de werking van de andere mechanismen van de boot, het lanceren van wapens, het blazen van trim en het egaliseren van tanks te waarborgen, wordt "werkende" lucht gebruikt bij een nog lagere druk van ongeveer 100-150 kg / cm2.

En hier komen de wetten van het drama om de hoek kijken!

Met een duik in de zeediepte voor elke 10 meter, stijgt de druk met 1 atmosfeer

Op een diepte van 1500 m is de druk 150 atm. Op een diepte van 2000 m is de druk 200 atm. Dit komt exact overeen met de maximale waarde van IRR en IRR in onderzeese systemen.

De situatie wordt verergerd door de beperkte hoeveelheden perslucht aan boord. Zeker nadat de boot lange tijd onder water heeft gestaan. Op een diepte van 50 meter kunnen de beschikbare reserves voldoende zijn om water uit ballasttanks te verdringen, maar op een diepte van 500 meter is dit slechts voldoende om 1/5 van hun volume door te blazen. Diepe diepten zijn altijd een risico en men moet uiterst voorzichtig te werk gaan.

Tegenwoordig is er een praktische mogelijkheid om een onderzeeër te maken met een romp die is ontworpen voor een duikdiepte van 5000 meter. Maar om de tanks op zo'n diepte te blazen, zou lucht onder een druk van meer dan 500 atmosfeer nodig zijn. Het ontwerpen van pijpleidingen, kleppen en fittingen die voor deze druk zijn ontworpen, met behoud van hun redelijke gewicht en het elimineren van alle bijbehorende gevaren, is tegenwoordig een technisch onoplosbare taak.

Moderne onderzeeërs zijn gebouwd volgens het principe van een redelijke prestatiebalans. Waarom een zeer sterke romp bouwen die bestand is tegen de druk van een kilometerslange waterkolom als oppervlaktesystemen zijn ontworpen voor veel ondiepere diepten? Na een kilometer gezonken te zijn, is de onderzeeër in ieder geval gedoemd te mislukken.

Dit verhaal heeft echter zijn eigen helden en verschoppelingen.

Amerikaanse submariners worden beschouwd als traditionele outsiders op het gebied van diepzeeduiken

Al een halve eeuw zijn de rompen van Amerikaanse boten gemaakt van een enkele HY-80-legering met zeer matige eigenschappen. High-yield-80 = 80.000 psi high yield legering inch, wat overeenkomt met de waarde van 550 MPa.

Veel experts hebben twijfels over de geschiktheid van een dergelijke oplossing. Door de zwakke romp kunnen de boten de mogelijkheden van de opstijgsystemen niet volledig benutten. Die het mogelijk maken om tanks op veel grotere diepten te blazen. Geschat wordt dat de werkdiepte van onderdompeling (de diepte waarop de boot lange tijd kan zijn en manoeuvres kan maken) voor Amerikaanse onderzeeërs niet groter is dan 400 meter. De maximale diepte is 550 meter.

Het gebruik van HY-80 maakt het mogelijk om de kosten te verlagen en de montage van rompconstructies te versnellen; een van de voordelen is dat de goede laseigenschappen van dit staal altijd zijn genoemd.

Voor de vurige sceptici, die onmiddellijk zullen verklaren dat de vloot van de "potentiële vijand" massaal is aangevuld met niet-bestrijdbaar afval, moet het volgende worden opgemerkt. Die verschillen in het tempo van de scheepsbouw tussen Rusland en de Verenigde Staten zijn niet zozeer te wijten aan het gebruik van staalsoorten van hogere kwaliteit voor onze onderzeeërs, maar aan andere omstandigheden. In ieder geval.

In het buitenland is altijd gedacht dat superhelden niet nodig zijn. Onderwaterwapens moeten zo betrouwbaar, stil en talrijk mogelijk zijn. En hier zit een kern van waarheid in.

Komsomolets

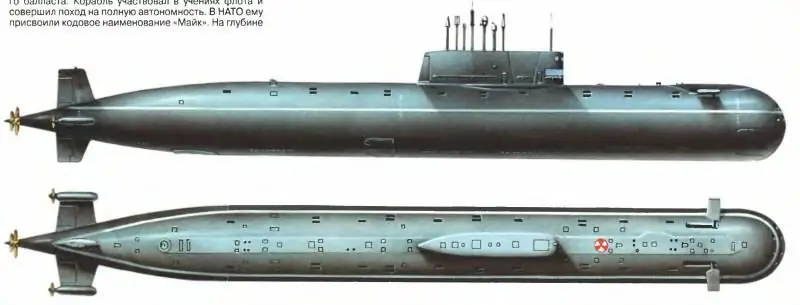

De ongrijpbare "Mike" (K-278 volgens NAVO-classificatie) vestigde een absoluut record voor duikdiepte onder onderzeeërs - 1027 meter.

De maximale dompeldiepte van de "Komsomolets" was volgens berekeningen 1250 m.

Onder de belangrijkste ontwerpverschillen, ongebruikelijk voor andere binnenlandse onderzeeërs, bevinden zich 10 ringtonloze tanks in een duurzame romp. Mogelijkheid om torpedo's af te vuren vanaf grote diepte (tot 800 meter). Pop-up ontsnappingscapsule. En het belangrijkste hoogtepunt is het noodsysteem voor het opblazen van tanks met behulp van gasgeneratoren.

Het lichaam van titaniumlegering maakte het mogelijk om alle inherente voordelen te realiseren.

Titanium zelf was geen wondermiddel om de diepten van de zee te veroveren. Het belangrijkste bij de creatie van de diepwater Komsomolets was de bouwkwaliteit en de vorm van een solide romp met een minimum aan gaten en zwakke punten.

De 48-T titaniumlegering met een vloeigrens van 720 MPa was slechts licht superieur in sterkte aan het constructiestaal HY-100 (690 MPa), waarvan de SeaWolf-onderzeeërs werden gemaakt.

De andere beschreven "voordelen" van de titanium behuizing in de vorm van lage magnetische eigenschappen en de verminderde gevoeligheid voor corrosie waren op zich de investering niet waard. Magnetometrie is nooit een prioriteitsmethode geweest voor het detecteren van boten; onder water wordt alles bepaald door de akoestiek. En het probleem van zeecorrosie is al tweehonderd jaar opgelost door eenvoudigere methoden.

Titanium had vanuit het oogpunt van binnenlandse onderzeese scheepsbouw TWEE echte voordelen:

a) minder dichtheid, wat een lichter lichaam betekende. De opkomende reserves werden besteed aan andere lasten, bijvoorbeeld energiecentrales met meer vermogen. Het is geen toeval dat onderzeeërs met een titanium romp (705 (K) "Lira", 661 "Anchar", "Condor" en "Barracuda") werden gebouwd als veroveraars van snelheid.;

b) Van alle hogesterktestaalsoorten en legeringen titaniumlegering 48-T bleek technologisch het meest geavanceerd te zijn in de verwerking en montage van rompconstructies.

"Technologisch meest geavanceerde" betekent niet eenvoudig. Maar de laseigenschappen van titanium maakten het in ieder geval mogelijk om constructies te assembleren.

Overseas had een meer optimistische kijk op het gebruik van staal. Voor de vervaardiging van rompen voor nieuwe onderzeeërs van de eenentwintigste eeuw werd hoogwaardig staal van het merk HY-100 voorgesteld. In 1989 legden de Verenigde Staten de basis voor de leidende SeaWolfe. Na twee jaar is het optimisme geslonken. De SeaWolfe-romp moest uit elkaar en opnieuw begonnen worden.

Veel problemen zijn nu opgelost en staallegeringen die qua eigenschappen gelijkwaardig zijn aan HY-100 vinden bredere toepassingen in de scheepsbouw. Volgens sommige rapporten wordt een dergelijk staal (WL = Werkstoff Leistungsblatt 1.3964) gebruikt bij de vervaardiging van een duurzame romp van Duitse niet-nucleaire onderzeeërs "Type 214".

Er zijn nog sterkere legeringen voor de constructie van behuizingen, bijvoorbeeld staallegering HY-130 (900 MPa). Maar vanwege de slechte laseigenschappen achtten scheepsbouwers het gebruik van de HY-130 onmogelijk.

Nog geen nieuws uit Japan.

耐久 betekent vloeigrens

Zoals het oude gezegde luidt: "Wat je ook goed doet, er is altijd een Aziaat die het beter doet."

Er is zeer weinig informatie in open bronnen over de kenmerken van Japanse oorlogsschepen. Deskundigen worden echter niet tegengehouden door de taalbarrière of de paranoïde geheimhouding die inherent is aan de op een na sterkste marine ter wereld.

Uit de beschikbare informatie volgt dat samoerai, samen met hiërogliefen, veel Engelse aanduidingen gebruiken. In de beschrijving van de onderzeeërs staat een afkorting NS (Naval Steel - naval steel), gecombineerd met digitale indexen 80 of 110.

In het metrische systeem betekent "80" bij het aanduiden van een staalsoort hoogstwaarschijnlijk een vloeigrens van 800 MPa. Het sterkere staal NS110 heeft een vloeigrens van 1100 MPa.

Vanuit Amerikaans oogpunt is het standaard staal voor Japanse onderzeeërs de HY-114. Beter en duurzamer - HY-156.

Scène dempen

"Kawasaki" en "Mitsubishi Heavy Industries" zonder enige luide beloften en "Poseidons" leerden rompen te maken van materialen die voorheen als onverenigbaar en onmogelijk werden beschouwd bij de constructie van onderzeeërs.

De gegeven gegevens komen overeen met verouderde onderzeeërs met een luchtonafhankelijke installatie van het type "Oyashio". De vloot bestaat uit 11 eenheden, waarvan de twee oudste, die in 1998-1999 in dienst zijn getreden, zijn overgeheveld naar de categorie opleidingseenheden.

"Oyashio" heeft een gemengd dubbelwandig ontwerp. De meest logische aanname is dat het middengedeelte (sterke romp) is gemaakt van het meest duurzame staal NS110, er is een dubbelwandige uitvoering gebruikt in de boeg en achtersteven van de boot: een licht gestroomlijnde schaal van NS80 (druk binnen = buiten druk), die de hoofdballasttanks buiten de sterke romp afdekken. …

Moderne Japanse onderzeeërs van het type "Soryu" worden beschouwd als verbeterde "Oyashio" met behoud van de basisontwerpoplossingen die zijn geërfd van hun voorgangers.

Met zijn robuuste NS110 stalen romp wordt de werkdiepte van Soryu geschat op minimaal 600 meter. De limiet is 900.

Gezien de gepresenteerde omstandigheden beschikken de Japanse zelfverdedigingstroepen momenteel over de diepste vloot gevechtsonderzeeërs.

De Japanners "knijpen" al het mogelijke uit het beschikbare. Een andere vraag is hoeveel dit zal helpen in een zeeconflict. Voor confrontaties in de diepten van de zee is een kerncentrale nodig. De zielige Japanse "halve maten" met het vergroten van de werkdiepte of het creëren van een "boot op batterijen" (de Oryu-onderzeeër die de wereld verraste) lijkt een goed gezicht voor een slecht spel.

Aan de andere kant heeft de traditionele aandacht voor detail de Japanners altijd in staat gesteld een voorsprong op de vijand te hebben. De opkomst van een kerncentrale voor de Japanse marine is een kwestie van tijd. Maar wie anders in de wereld heeft technologieën voor het vervaardigen van ultrasterke koffers van staal met een vloeigrens van 1100 MPa?