- Auteur Matthew Elmers [email protected].

- Public 2023-12-16 22:27.

- Laatst gewijzigd 2025-01-24 09:32.

De Iveco MPV maakt gebruik van de nieuwste IBD Deisenroth-beschermingsoplossingen, voornamelijk gebaseerd op nanotechnologie

Passief pantser: de laatste barrière

De rompen van gepantserde voertuigen zijn nog steeds van staal, waaraan extra pantserkits zijn vastgeschroefd. Echter, hoe meer het basisontwerp kan bieden op het gebied van ballistische en explosieve bescherming, hoe hoger het uiteindelijke beschermingsniveau zal zijn. Bovendien kunnen de resulterende hoogenergetische fragmenten, zelfs met de installatie van actieve beschermingssystemen die de aanvallende projectielen vernietigen, zelfs bij nadering, ernstige schade aan het voertuig veroorzaken, wat opnieuw een goede basisbescherming vereist

Het Zweedse bedrijf SSAB is een van de gerenommeerde specialisten op het gebied van pantsermaterialen en de Armox-familie van pantserstaal is over de hele wereld bekend. De familie omvat zes verschillende typen, het getal in de aanduiding van de staalsoort geeft de gemiddelde Brinell-hardheid aan. Hoewel hardheid direct van invloed is op ballistische bescherming, is taaiheid nodig om ontploffingsenergie te absorberen - twee eigenschappen die in feite niet samen kunnen bestaan. Vervormbaarheid verergert dit conflict, aangezien hogesterktestaalsoorten over het algemeen minder vervormbaar zijn en vaak problemen hebben met de lasbaarheid.

In de loop van de tijd verbeterden de ballistische eigenschappen van SSAB-staal geleidelijk: in 1990 was Armox 500T-staal met een dikte van 9 mm nodig om te voorkomen dat het M193 / SS92-projectiel met een snelheid van 937 m / s vloog, maar tien jaar later met de Armox 600T-legering, slechts 6 waren nodig om mm te stoppen. Nog tien jaar en 4,5 mm Armox Advance doet hetzelfde, hoewel het aantal het niet meer waard is, aangezien de hardheid de Brinell-schaal overstijgt! Van een aanvankelijke 70,7 kg/m2 is SSAB erin geslaagd het gewicht in tien jaar terug te brengen tot 47,1 kg/m2 en in het volgende decennium tot 35,3 kg/m2. Volgens experts van SSAB wordt er geen verdere significante daling verwacht, het werkelijke cijfer voor 2020 is 30 kg/m2. De R&D-afdeling van het bedrijf werkt meer aan het verbeteren van de taaiheid en vormbaarheid van het bestaande materiaal dan aan de hardheid ervan, vooral omdat explosie tegenwoordig de grootste bedreiging is. Het Armox 440T 420-480 HB Brinell-staal is de favoriete energievreter genoemd, en zijn taaiheid maakt het gemakkelijk om elke vorm te krijgen, zoals een stevige bodem. Zelfs het hardere Armox 500T-staal, met een hardheid van 480-540 HB, wordt beschouwd als een materiaal voor explosiebescherming.

Zoals hierboven vermeld, is het belangrijkste kenmerk van Armox Advanced hardheid, daarom wordt dit staal door SSAB beschouwd als een de facto keramiek. Daarom raadt het bedrijf ten zeerste af om het te vormen of te lassen, omdat het niet boven 100 ° C mag worden verwarmd om zijn hardheid te behouden. Hoe u in de toekomst vergelijkbare niveaus van bescherming en gewicht kunt bereiken met meer vormbare materialen, is tegenwoordig een zeer moeilijke taak.

Onder de nieuwe pantserstaalsoorten moet natuurlijk worden opgemerkt Super Bainite, geïntroduceerd in de herfst van 2011. Het nieuwe staal is ontwikkeld door het Britse DSTL Defense Science and Technology Laboratory en wordt vervaardigd bij Tata Steel UK. Het vertoont veel betere prestaties dan standaard pantserstaal. Deze eigenschappen zijn niet alleen een gevolg van de chemische samenstelling, maar ook van het fabricageproces, in het bijzonder warmtebehandeling met koeling met lucht en gesmolten zouten. Het eindproduct heeft tweemaal de ballistische prestaties van gewalst homogeen pantser.

Het Zuid-Afrikaanse bedrijf Aardvark Perroc gebruikt SSAB Armox 500-staal op grote schaal in zijn producten. Dit toont aan dat zelfs dit staal met hoge hardheid grote hoeveelheden energie kan opnemen.

SSAB vervaardigt complexe vormen van zijn Armox 440T-staal, dat vaak een "energievreter" wordt genoemd. Het is zeer geschikt voor constructies die worden blootgesteld aan IED's. SSAB werkt momenteel aan het beter vormbaar maken van zijn pantserstaal.

Het gebruik van IBD FlexiComp-voering maakt de productie van volumetrische beveiligingselementen mogelijk, waardoor het aantal zwakke punten in het algehele beveiligingssysteem wordt verminderd

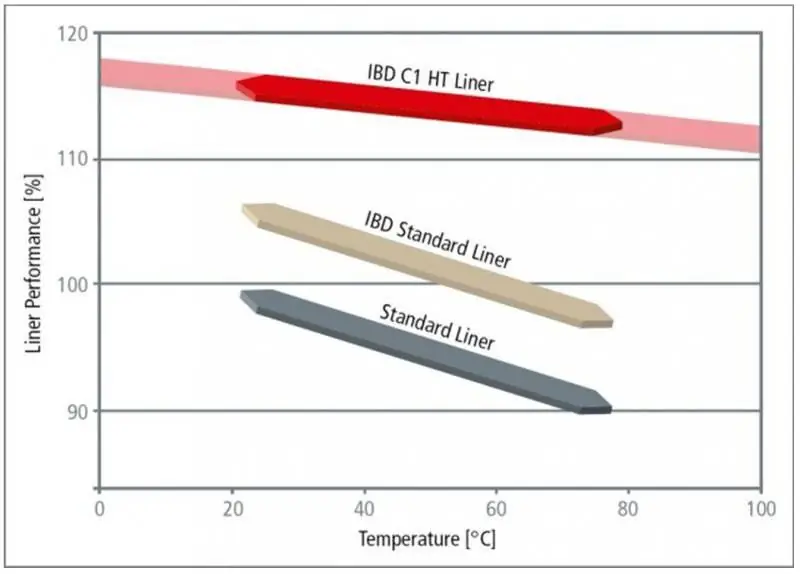

Schema van de kenmerken van IBD-liners als functie van de temperatuur. Het effect van hoge temperaturen is een grote zorg bij het inzetten van machines in warme klimaten

In december 2012 kondigden Lockheed Martin UK en de Universiteit van Surrey een nieuwe, eenvoudigere methode aan om de bescherming en overlevingskansen van gepantserde voertuigen te verbeteren. Wetenschappers hebben een methode ontwikkeld voor het behandelen van keramische materialen om de hechtsterkte van aluminiumoxide-keramiek en siliciumcarbide-keramiek aan een composietsubstraat te verbeteren, wat de sterkte van het pantser aanzienlijk verhoogt. Het bevestigen van keramische platen op hun rug is altijd de achilleshiel van deze technologie geweest. De resultaten toonden aan dat de nieuwe techniek de trekkrachten verbetert. Tests hebben aangetoond dat wanneer een 14,5 mm pantserdoorborende brandgevaarlijke kogel wordt afgevuurd op een pantserplaat, deze intact blijft.

Technologische ontwikkeling blijft de kernactiviteit van IBD Deisenroth Engineering, terwijl passieve oplossingen momenteel worden uitbesteed aan Rheinmetall Chempro, waarvan 51% eigendom is van Rheinmetall Defense en 49% van de familie Deisenroth.

Toen Dr. Ulf Deisenroth de vierde generatie pantsertechnologieën ontwikkelde voor verschillende soorten materialen, was het de taak om de massa te verminderen met behoud van het beschermingsniveau, of omgekeerd, om het beschermingsniveau voor een bepaalde massa te verhogen, terwijl nieuwe technologieën besparingen beloven van ruim 40%. Ze zijn gebaseerd op de nieuwste doorbraken op het gebied van passieve bescherming in verband met nanomaterialen, waaronder nanokristallijne keramiek, nanometrisch staal en zeer sterke vezels. In samenwerking met staalproducenten heeft IBD hoogwaardig stikstofstaal ontwikkeld dat bijna vergelijkbaar is met standaard keramische materialen. Deze nieuwe staalsoorten kunnen worden toegepast op constructieve elementen, terwijl ze een nog grotere gewichtsbesparing kunnen opleveren als ze in de vroege ontwerpfasen worden gebruikt. Wat betreft vezels met een hoge sterkte, bijvoorbeeld IBD C1 HT Liner, deze hebben eigenschappen die bijna 20% hoger zijn, niet alleen in vergelijking met standaardvoering, maar zelfs 10% hoger dan andere voering van IBD; de verslechtering van hun parameters met stijgende temperaturen is ook langzamer, wat vooral belangrijk is gezien de extreme temperaturen op moderne slagvelden. Naast staalsoorten en nanokeramiek op nanoschaal die op nieuw ontwikkelde machines worden gebruikt, heeft IBD ook nieuwe composietmateriaaloplossingen ontwikkeld die de productie van elementen met complexe gebogen geometrieën mogelijk maken, wat het mogelijk maakt om 100% dekking van het beschermde gebied te bereiken met bijna geen ballistische gaten. Deze oplossing wordt met name gebruikt bij de productie van bodemelementen, waar de kleinste opening de volledige bescherming in gevaar kan brengen.

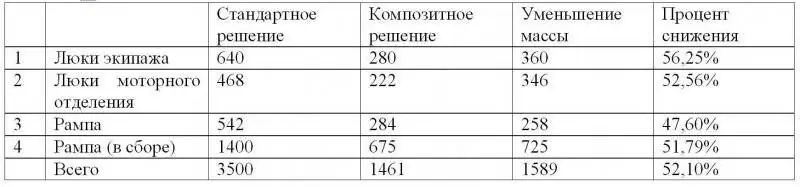

IBD is ook succesvol geweest in de ontwikkeling van nanocomposietlaminaten die zo aanzienlijk sterker zijn geworden dat ze structurele onderdelen van een machine kunnen vervangen en tegelijkertijd dienen als ballistische bescherming op hoog niveau. Door hun lage oppervlaktedichtheid wordt het totale gewicht van dit beschermingsniveau dus aanzienlijk verminderd. Deze composieten zijn gebaseerd op de eerder genoemde nanotechnologische materialen van IBD. Er zijn specifieke bindingsprocessen ontwikkeld en gebruikt om nanocomposietlaminaten van structurele materialen te maken, bekend als IBD FlexiComp, met verhoogde structurele sterkte en ballistische prestaties. Met 10% minder dichtheid in vergelijking met standaardlaminaten, zijn de elastische eigenschappen van deze materialen twee keer zo hoog. Door deze hoge sterkte kunnen ze worden geïntegreerd in het ontwerp van de machine, terwijl de ballistische eigenschappen ervoor zorgen dat ze bestand zijn tegen bedreigingen op hoog niveau, terwijl FlexiComp-materialen een goed potentieel hebben voor gewichtsvermindering. Het gebruik ervan kan in twee verschillende benaderingen worden belichaamd. Een directe benadering is om ze te gebruiken voor bescherming tegen mijnen en IED's als extra bepantsering in wielkasten, spatborden, als mijnplaten en op afstand van elkaar liggende interne vloeren. Bij het vormen van volumetrische onderdelen kunnen ze andere oplossingen vervangen, zoals assemblages die zijn geassembleerd door lassen of bouten. De tweede benadering is de integratie van composiet onderdelen zoals luiken, motorluiken, achterdeuren en oprijplaten. Ze vormen een groot deel van het totale oppervlak van het voertuig en als gevolg daarvan zal de absolute gewichtsvermindering zeer aanzienlijk zijn. Voor STANAG 4569 Level 4 is deze gewichtsvermindering 1500 kg voor een 8x8 machine (zie tabel). Wat de fabricagekosten betreft, maken de door IBD ontwikkelde processen de productie van composietonderdelen mogelijk zonder het gebruik van autoclaven, wat aanzienlijke kostenbesparingen oplevert, vooral voor grote componenten, hun kosten zijn vergelijkbaar met de kosten van componenten die met standaardtechnologieën worden geproduceerd.

Deze componenten worden momenteel vervaardigd door Rheinmetall Chempro, wiens taak het is om de IBD Deisenroth Engineering-technologieën onder de knie te krijgen, deze te ontwikkelen tot een productieproces om concurrerende prijzen te bereiken, gespecialiseerde oplossingen verder te ontwikkelen en deze op te volgen tot aan het machinekwalificatieproces. De leveringen van componenten gemaakt met behulp van de nieuwste geavanceerde technologieën begonnen begin 2013, voornamelijk AMPV-machines van KMW-Rheinmetall en Medium Protected Vehicle van Iveco DV-KMW. Meer dan een dozijn Original Equipment Manufacturers over de hele wereld zullen binnenkort componenten ontvangen waarmee ze het gewicht van hun machines echt kunnen verminderen, waardoor het laadvermogen toeneemt en de levenscycluskosten dalen, aldus de Protection Division van Rheinmetall.

De passieve portfolio van Rheinmetall Chempro omvat verschillende versies van de Amap-familie (Advanced Modular Armour Protection). Deze familie maakt gebruik van de nieuwste technologie ontwikkeld door IBD. Amap-producten worden doorgaans gecombineerd om de gewenste bescherming te bieden tegen een breed scala aan bedreigingen. Onder de verschillende ondoorzichtige producten zien we de Amap-B ballistische oplossing, die bescherming biedt tegen handvuurwapens en munitie van middelmatig kaliber, Amap-M mijnbescherming, Amap-IED ontworpen om IED's te bestrijden, Amap-L-voeringen die het gevechtscompartiment beschermen door secundaire granaatscherven te absorberen, Amap-SC tegen HEAT-projectielen en, ten slotte, de Amap-X-oplossing, die beschermt tegen bedreigingen die typisch zijn voor stedelijke omstandigheden.

Nieuwe verbindingstechnologie ontwikkeld door Lockheed Martin UK en de Universiteit van Surrey zou de bescherming van gepantserde voertuigen zoals de Warrior BMP (hierboven) aanzienlijk kunnen verbeteren

Extra SidePro-ATR-modules voor MBT Leopard

Opgemerkt moet worden dat binnen de Rheinmetall Group een ander bedrijf zich bezighoudt met passieve bescherming, Rheinmetall Ballistic Protection GmbH, dat op 1 januari 2013 zijn nieuwe naam kreeg. Voorheen heette het Rheinmetall Verseidag Ballistic Protection GmbH. Dit bedrijf is volledig eigendom van Rheinmetall en is gespecialiseerd in het ontwerp en de fabricage van bepantseringsoplossingen voor lichte militaire voertuigen die gebruikmaken van materialen zoals keramiek, geavanceerde metalen en speciale stoffen.

Hoewel Ruag Defense nog steeds oplossingen voor dynamische bescherming (actief-reactief pantser) in haar portfolio heeft, ziet het er in de ogen van de consument niet meer uit als een ultramodern bedrijf dat in staat is de overlevingskansen van middelzware en zware voertuigen te vergroten. In dit opzicht richtte het Zwitserse bedrijf zijn aandacht op het perfectioneren van volledig passieve oplossingen die bestand zijn tegen kinetische en gevormde ladingen. Het SidePro-ATR-systeem gaat veel verder dan de agressiviteit van de RPG-7, omdat het de gevormde ladingen aankan die worden gebruikt in symmetrische scenario's, terwijl de basisversie ballistische bescherming van niveau 5 garandeert. SidePro-ATR werd voor het eerst aan het publiek getoond in 2012. dit systeem is schaalbaar en kan dus zowel op gepantserde personeelsdragers als op tanks worden gebruikt. In de basisversie heeft het een dikte van 400 mm en is de massa vergelijkbaar met de massa van een reactieve oplossing (dat wil zeggen ongeveer 300 kg / m2). Dit systeem was gekwalificeerd voor de Leopard 2A4 tank. Het niveau van ballistische bescherming kan aanzienlijk worden verhoogd tot het punt dat het systeem bestand is tegen de impact van een 120 mm langwerpige kern, hoewel hierover geen gegevens zijn verstrekt.

Dankzij de schaalbaarheid van SidePro-ATR kan het worden gebruikt in symmetrische en asymmetrische gevechtsscenario's. Een andere oplossing voor de bestrijding van kinetische munitie en IED's onder de aanduiding SidePro-KE / IED is getest op het Fennek-pantserverkenningsvoertuig, dat in dienst is bij Duitsland en Nederland. Deze oplossing, voornamelijk gebaseerd op keramiek, was bedoeld om IED's van de eerste generatie te bestrijden. Nieuwe bermbommen, die in verschillende theaters worden gebruikt, genereren duizenden hogesnelheidsfragmenten en daarom is er behoefte aan zeer goede multi-impact-eigenschappen. Sindsdien heeft Ruag het KE / IED-systeem verfijnd, weg van keramiek en niet-uitbreidbare meerlaagse tassen. De nieuwe SidePro-KE / IED-oplossing, beschikbaar sinds 2012, biedt Level 4 / Level 5-bescherming tegen kinetische wapens en heeft extreem hoge multi-impactprestaties. Ervan uitgaande dat het chassis is gemaakt van 7 mm ballistisch staal, kan een paneel van 30 mm de vereiste volledige bescherming bieden, waarbij het KE / IED-systeem de kleinste gewichtstoename mogelijk maakt, alleen afhankelijk van het voertuigtype. Deze oplossing is in behandeling bij verschillende fabrikanten.

Ruag heeft de SidePro KE / IED afgerond. De fotomontage toont de elementen van een systeem dat is ontworpen om nieuwe apparaten tegen te gaan die meerdere fragmenten genereren.

BTR M113, uitgerust met een passief anti-RPG-systeem Iron Wall van Israel Military Industries, dat passieve en traliepantser combineert

Ceradyne en Cellular Materials International hebben een bodemschild ontwikkeld op basis van CMI MicroTruss aluminium honingraat dat tot een derde van de energie die wordt gegenereerd door een explosie absorbeert. Hieronder ziet u de close-up van het MicroTruss-materiaal.

Voorbeeld van gewichtsreductie voor een 8 x 8 machine met componenten gemaakt van IBD FLEXICOMP

Gewicht in kg

Plasan Sasa blijft een van de belangrijkste spelers in de passieve boekingsindustrie. Op dit gebied worden geen technologische details gegeven, terwijl het bedrijf zowel in aanvullende boekingen als in prefab gebouwen actief is. De tweede benadering werd gevolgd met de ontwikkeling van de Mrap van Navistar MaxxPro en de M-ATV van Oshkosh. "Dit stelt ons in staat om de productie te verhogen met personeel zonder lasvaardigheden, aangezien onze benadering in Lego-stijl is gebaseerd op blokken die alle componenten bevatten die in een minimum van tijd kunnen worden geassembleerd", aldus een bedrijfsbron. Enkele van de meer dan tweehonderd ingenieurs van het bedrijf werken aan nieuwe oplossingen die zouden kunnen voortvloeien uit de opkomst van nieuwe materialen of innovatieve geometrische oplossingen. De systeembenadering blijft de kern van de beveiligingscyclus.

IMI heeft onlangs een reeks passieve en reactieve oplossingen ontwikkeld om de nieuwste soorten IED's tegen te gaan, waaronder de verschillende soorten EFP of SFF (Self Formed Fragmentation) "shock cores" en de nieuwste RPG-modellen. Het bedrijf heeft een passieve Iron Wall-oplossing voorgesteld op basis van een combinatie van metaal en composieten aangevuld met traliepantser. Afhankelijk van het vereiste beschermingsniveau kan de dikte variëren tussen 110 en 150 mm en het gewicht tussen 200 en 230 kg/m2. Iron Wall ondergaat momenteel militaire proeven met het Israëlische leger.

IMI biedt zijn traliepantser ook aan als een op zichzelf staand systeem. L-VAS (Light Vehicle Armour System - bepantseringssysteem voor lichte voertuigen) is ontworpen om voertuigen zoals gepantserde personenwagens te beschermen. Om het gewicht te verminderen is het systeem gebaseerd op composietmaterialen en reactieve elementen, deze bevatten een minimum aan energetische materialen. Dit vermindert indirecte verliezen en het type materiaal vermijdt het risico van secundaire detonatie van aangrenzende elementen. Volgens IMI beschermt het L-VAS-systeem ook tegen 14,5 mm pantserdoorborende patronen en artilleriefragmenten. Het systeem is in Israël volledig gekwalificeerd voor zijn M113 APC en heeft een soortelijk gewicht van ongeveer 200 kg/m2.

Er wordt ook een zwaarder Breakwater-systeem aangeboden. Dit reactieve pantser, bestaande uit metalen en composietelementen, is ontworpen om drie belangrijke bedreigingen te bestrijden: RPG's, SFF's en EFP's. IMI heeft uitgebreide tests uitgevoerd en is momenteel bezig met kwalificaties om eind 2013 een oplossing te produceren met een dikte van 350 - 400 mm en een gewicht van 430 - 450 kg / m2.

Ceradyne is een andere grote speler op het gebied van passief boeken. Volgens Mark King, president van Ceradyne, blijft staal het belangrijkste materiaal in de boekingssector, met als doel de prestaties te verbeteren en de kosten te verlagen. "In de Verenigde Staten is de drijvende factor voornamelijk de aanschafkosten van een voertuig, niet de kosten van de levensduur, en dit werkt in het nadeel van upgrades", zei King op de AUSA-conferentie van 2012. terwijl in de Verenigde Staten de nadruk lag op hoeveelheid, waardoor de Europese ontwikkelaars van beveiligingssystemen de Amerikaanse voor waren. King benadrukte echter dat Amerika momenteel vooruitgang boekt, vooral gericht op anti-explosieve bodembescherming, aangezien ballistische bescherming wordt gezien als een opgelost probleem. De interesse van het Amerikaanse leger, wederom getoond bij het oplossen van het probleem van het beschermen van de onderkant van voertuigen als bijvoorbeeld de Humvee ($ 20 miljoen alleen voor ontwikkeling), wordt door King positief beoordeeld. Ceradyne is een van degenen die zeker zullen meedingen naar een contract voor hun modernisering. De eis zorgt voor maximale bescherming met aanzienlijke gewichtsbesparingen om de impact op de machineprestaties te verminderen.

Ceradyne heeft een MicroTruss-oplossing ontwikkeld van Cellular Materials International Inc (CMI). Dit poreuze materiaal van aluminiumlegering heeft een dichtheid van 58 kg/m2 vergeleken met de dichtheid van 112 kg/m2 van een gelijkwaardige monolithische metaaloplossing. Deze oplossing verschilt in de "V" -hoek van het lichaam gelijk aan slechts 5 °, wat voldoende is om de explosiegolf te reflecteren en een massa heeft van 300 kg. MicroTruss garandeert absorptie tot 30% van de explosie-energie, wat niet alleen de impact op de bemanningscapsule beperkt, maar ook de verticale beweging van het voertuig vermindert. Ceradyne is ook nauw betrokken bij het Flyer Gen.2-reserveringsprogramma, dat gericht is op het Special Operations Forces-project voor de GMV 1.1. Om de transporteerbaarheid in V-22, CH-47D en CH-53E helikopters te behouden wanneer massa en breedte binnen bepaalde limieten moeten worden gehouden, heeft het bedrijf een kit ontwikkeld die een B6 (.357 Magnum) niveau van ballistische bescherming biedt voor de deuren en dak.

Polaris Defense en M9 Defense Armor Technology hebben een hybride staalcomposiet structureel pantser ontwikkeld dat het eigen gewicht van de Humvee aanzienlijk kan verminderen met behoud van beschermingsniveaus. Het rechts afgebeelde prototype heeft een leeggewicht van slechts 3400 kg, wat bijna 50% minder is dan de Humvee met niveau 3-bescherming.(Let op de wielen van de auto onderaan)

Bescherming houdt ook in dat je niet op het slagveld achterblijft in het geval van een lekke band. Niet-pneumatische wielen van Polaris Defense garanderen een aanzienlijk betere duurzaamheid in vergelijking met standaardbanden en zijn bestand tegen een kogel van 12,7 mm. Momenteel zijn ze niet alleen beschikbaar voor auto's, waaronder de Hummer-klasse, maar nu worden deze wielen ook ontwikkeld voor de zwaardere Mraps-klasse auto's.

Ceradyne neemt ook deel aan het Marines Personnel Carrier-programma in samenwerking met Lockheed Martin en Patria op een Marine Corps-voertuig op basis van de Finse Patria AMV. Het is vermeldenswaard dat op 28 november 2012 werd aangekondigd dat Ceradyne werd overgenomen door de 3M Group, waardoor het meer kan investeren in R&D en innovatieve oplossingen.

Integratie van design en bescherming is een veelgevraagde oplossing voor lichte voertuigen. Op AUSA 2012 toonde Polaris Defense een prototype Humvee-voertuig met een nieuw concept dat het ontwikkelde in samenwerking met M9 Defense. De uitdaging is om het leeggewicht te verminderen met behoud en verhoging van het beschermingsniveau. Om dit te doen, heeft het Polaris-M9-team alle bovenbepantsering verwijderd om het structurele pantserconcept te bekijken. Daarna werd alles uit de auto gehaald, bleef er alleen een kaal chassis over en werd er een lichtgewicht hybride (staal-composiet materiaal) structuur op gezet. Dit structurele pantser kan bescherming van niveau 3 bieden met een massa van 70 kg / m2 en met een massa van 83 kg / m2 is het bestand tegen een kogel van 12,7 x 99 mm, hoewel de Polaris-M9-groep ervan overtuigd is dat ze dat kunnen bereik niveau 3+ (12, 7 mm pantserdoorborende kogel). De Polaris-M9-oplossing beschermt ook de motor. Terwijl het standaard Hummer-pantservoertuig ongeveer 6.350 kg weegt, maakt de voorgestelde oplossing het mogelijk om het gewicht te verminderen tot 3400 kg. Het hybride structurele pantser maakt gebruik van een niet-exotisch materiaal, waardoor het Polaris-M9-team kan praten over de kosten van de nieuwe oplossing, vergelijkbaar met de kosten van de huidige oplossingen. Daarnaast wordt dit materiaal in complexe vormen gegoten, wat onder andere resulteert in naadloze V-vormige bodems. Het bereiken van de gewenste vorm wordt bereikt door hydraulisch vormen - een proces met hoge snelheid dat helpt om de kosten te verlagen. Volgens het Polaris-M9-team kan deze technologie het gewicht met 40 procent verminderen.

Demonstratie van niet-pneumatische wielen van Polaris Defense

De verdedigingsvergelijking bevat een andere term die rechtstreeks verband houdt met mobiliteit: het wiel. Na de overname van Resilient Technologies biedt Polaris Defense nu Non-Pneumatic Wheels (NPT) aan. Wielverbruik is een van de belangrijkste logistieke problemen bij een turbinemotor en de NPT-oplossing zal in veel gevallen helpen om het op te lossen. Volgens het bevel van speciale operatietroepen in Afghanistan kunnen conventionele banden ongeveer 1.300 km afleggen, terwijl een NPT-wiel dat door een kogel van 12,7 mm is doorboord, meer dan 8.000 km kan afleggen en daarom reservewielen uit de toeleveringsketen kan verdringen, terwijl de rijkwaliteit wordt verbeterd. Voor Hummer-voertuigen zijn al NPT-prototypes gemaakt. Het huidige doel is een set NPT-wielen voor de machine van 7,7 ton, wat bijna het totale gewicht is van de JLTV General Purpose-variant. Volgens vertegenwoordigers van het bedrijf toonde modellering aan dat de massa 18 ton kan bereiken, met andere woorden, de wielen zijn bestand tegen een auto uit de Mrap-klasse. Naarmate het laadvermogen toeneemt, blijft de technologie hetzelfde en maken de simulatieprogramma's van het bedrijf zeer nauwkeurige voorspellingen mogelijk. Wat wel verandert, is het materiaal dat zich moet aanpassen aan de massa, die op zijn beurt in de toekomst nog moet verschijnen.