- Auteur Matthew Elmers [email protected].

- Public 2023-12-16 22:27.

- Laatst gewijzigd 2025-01-24 09:32.

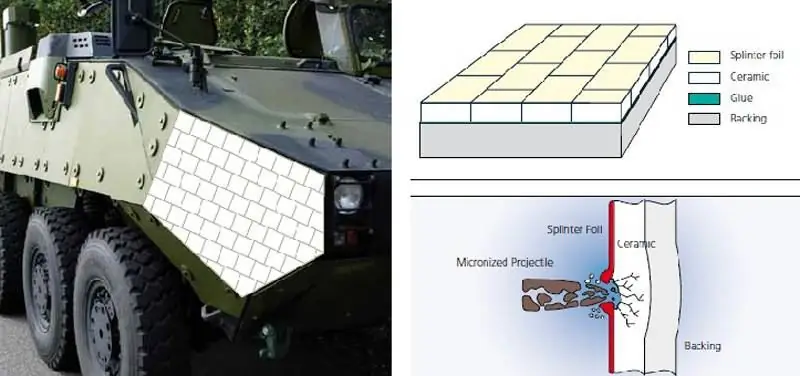

Militaire voertuigen zijn van oudsher gemaakt van zwaar, duur, maar zeer sterk pantserstaal. Moderne keramische composietmaterialen worden steeds vaker gebruikt als niet-dragende bescherming voor gevechtsvoertuigen. De belangrijkste voordelen van dergelijke materialen zijn aanzienlijk lagere kosten, verbeterde bescherming en gewichtsvermindering met meer dan de helft. Denk aan de moderne keramische basismaterialen die tegenwoordig worden gebruikt voor ballistische bescherming

Vanwege het vermogen om zeer hoge temperaturen te weerstaan, aanzienlijk hoger dan die van metalen, hardheid, de hoogste specifieke sterkte en specifieke stijfheid, wordt keramiek veel gebruikt voor de vervaardiging van voeringen voor motoren, raketcomponenten, snijkanten van gereedschappen, speciale transparante en ondoorzichtige schilden, die natuurlijk tot de prioritaire gebieden behoren voor de ontwikkeling van militaire systemen. In de toekomst zou het toepassingsgebied ervan echter aanzienlijk moeten worden uitgebreid, aangezien in het kader van onderzoek en ontwikkeling dat in veel landen van de wereld wordt uitgevoerd, wordt gezocht naar nieuwe manieren om de plasticiteit, scheurweerstand en andere gewenste mechanische eigenschappen te vergroten door het combineren van een keramische basis met versterkende vezels in de zogenaamde keramische matrix composietmaterialen (KMKM). Ook zullen nieuwe productietechnologieën de massaproductie mogelijk maken van zeer duurzame, hoogwaardige transparante producten met complexe vormen en grote afmetingen van materialen die zichtbare en infrarode golven doorlaten. Bovendien zal het creëren van nieuwe structuren met behulp van nanotechnologie het mogelijk maken om duurzame en lichtgewicht, oververhittingsbestendige, chemisch resistente en tegelijkertijd vrijwel onverwoestbare materialen te verkrijgen. Deze combinatie van eigenschappen wordt tegenwoordig als elkaar uitsluitend beschouwd en is dus zeer aantrekkelijk voor militaire toepassingen.

Keramische matrix composietmaterialen (KMKM)

Net als hun polymeeranalogen bestaan CMC's uit een basissubstantie, een matrix genaamd, en een versterkende vulstof, die deeltjes of vezels van een ander materiaal zijn. Vezels kunnen continu of discreet zijn, willekeurig georiënteerd, onder precieze hoeken gelegd, op een speciale manier met elkaar verweven om verhoogde sterkte en stijfheid in bepaalde richtingen te verkrijgen, of gelijkmatig verdeeld in alle richtingen. Wat de combinatie van materialen of vezeloriëntatie ook is, de binding tussen de matrix en de versterkende component is van cruciaal belang voor de eigenschappen van het materiaal. Omdat polymeren minder stijf zijn dan het materiaal dat ze versterkt, is de binding tussen de matrix en de vezels meestal sterk genoeg om het materiaal als geheel weerstand te bieden tegen buigen. In het geval van CMCM kan de matrix echter stijver zijn dan de versterkende vezels, zodat de hechtkracht, op dezelfde manier geoptimaliseerd om een lichte delokalisatie van de vezel en matrix mogelijk te maken, helpt om bijvoorbeeld impactenergie te absorberen en de ontwikkeling van scheuren te voorkomen dat zou anders leiden tot broze vernietiging en splijting. Dit maakt CMCM veel viskeuzer in vergelijking met pure keramiek, en dit is de belangrijkste eigenschap van zwaarbelaste bewegende delen, bijvoorbeeld delen van straalmotoren.

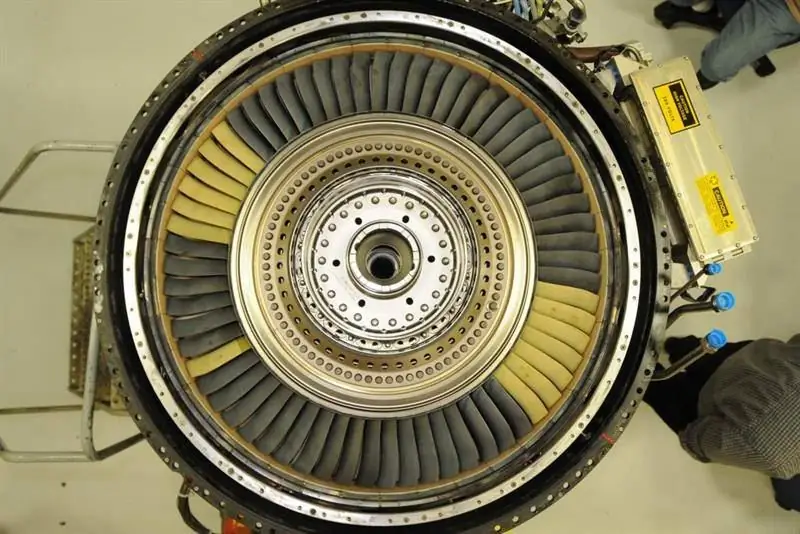

Lichtgewicht en hete turbinebladen

In februari 2015 kondigde GE Aviation succesvolle proeven aan van wat het "'s werelds eerste niet-statische CMC-kit voor een vliegtuigmotor" noemt, hoewel het bedrijf de gebruikte materialen voor de matrix en het versterkingsmateriaal niet bekendmaakte. We hebben het over lagedrukturbinebladen in een experimenteel model van de F414-turbofanmotor, waarvan de ontwikkeling bedoeld is om verdere bevestiging te geven van de overeenstemming van het materiaal met de verklaarde vereisten voor gebruik bij hoge schokbelastingen. Deze activiteit maakt deel uit van het Adaptive Engine Technology Demonstrator (AETD) Next Generation Self-Adaptive Engine Demonstration Program, waarin GE samenwerkt met het US Air Force Research Laboratory. Het doel van het AETD-programma is om sleuteltechnologieën te bieden die kunnen worden geïmplementeerd in motoren van de zesde generatie jagers en, vanaf het midden van de jaren 2020, in motoren van vliegtuigen van de vijfde generatie, zoals de F-35. Adaptieve motoren kunnen hun drukstijging en bypass-verhouding tijdens de vlucht aanpassen om maximale stuwkracht te verkrijgen tijdens het opstijgen en in gevechten, of maximale brandstofefficiëntie in cruisevluchtmodus.

Het bedrijf benadrukt dat de introductie van roterende onderdelen van CMC in de "heetste en zwaarst belaste" delen van een straalmotor een belangrijke doorbraak betekent, aangezien de technologie het voorheen alleen mogelijk maakte om CMC alleen te gebruiken voor de productie van stationaire onderdelen, bijvoorbeeld een hogedruk turbine mantel. Tijdens de tests doorliepen de KMKM-turbinebladen in de F414-motor 500 cycli - van stationair toerental tot stuwkracht bij het opstijgen en terug.

De turbinebladen zijn veel lichter dan conventionele bladen van nikkellegeringen, waardoor de metalen schijven waaraan ze zijn bevestigd kleiner en lichter waren, aldus het bedrijf.

“De verschuiving van nikkellegeringen naar roterende keramiek in de motor is echt een grote sprong voorwaarts. Maar het is pure mechanica', zegt Jonathan Blank, hoofd van CMC en polymeerbindmiddelen bij GE Aviation. - Lichtere mesjes creëren minder centrifugale kracht. Dit betekent dat u schijf, lagers en andere onderdelen kunt krimpen. KMKM maakte het mogelijk om revolutionaire veranderingen aan te brengen in het ontwerp van een straalmotor”.

Het doel van het AETD-programma is om het specifieke brandstofverbruik met 25% te verminderen, het vliegbereik met meer dan 30% te vergroten en de maximale stuwkracht met 10% te verhogen in vergelijking met de meest geavanceerde 5e generatie jagers. "Een van de grootste uitdagingen bij het overstappen van statische CMC-componenten naar roterende componenten is het stressveld waarin ze moeten werken", zegt Dan McCormick, Advanced Combat Engine Program Manager bij GE Aviation. Tegelijkertijd voegde hij eraan toe dat het testen van de F414-motor belangrijke resultaten opleverde die zullen worden gebruikt in de adaptieve cyclusmotor. “Een lagedruk CMC-turbineblad weegt drie keer minder dan het metalen blad dat het vervangt, bovendien is het in de tweede economische modus niet nodig om het CMC-blad met lucht te koelen. Het blad zal nu aerodynamisch efficiënter zijn omdat het niet nodig is om al deze koellucht er doorheen te pompen."

KMKM-materialen, waarin het bedrijf zegt meer dan een miljard dollar te hebben geïnvesteerd sinds het eraan begon in de vroege jaren 90, zijn bestand tegen temperaturen die honderden graden hoger zijn dan traditionele nikkellegeringen en onderscheiden zich door siliciumcarbidevezelversterking in een keramische matrix., wat de slagvastheid en scheurvastheid verhoogt.

GE lijkt behoorlijk hard te hebben gewerkt aan deze turbinebladen. Sommige mechanische eigenschappen van KMKM zijn inderdaad zeer bescheiden. Zo is de treksterkte vergelijkbaar met de treksterkte van koper en goedkope aluminiumlegeringen, wat niet zo goed is voor onderdelen die aan grote middelpuntvliedende krachten worden blootgesteld. Bovendien vertonen ze een lage rek bij breuk, dat wil zeggen dat ze bij breuk zeer licht rekken. Deze tekortkomingen lijken echter te zijn overwonnen en het lage gewicht van deze materialen heeft zeker een belangrijke bijdrage geleverd aan de overwinning van de nieuwe technologie.

Modulair pantser met nanokeramiek voor de LEOPARD 2-tank

Samengestelde bepantsering bijdrage

Hoewel beschermingstechnologieën, die een combinatie zijn van lagen metaal, vezelversterkte polymeercomposieten en keramiek, goed ingeburgerd zijn, blijft de industrie steeds complexere composietmaterialen ontwikkelen, maar veel van de details van dit proces worden zorgvuldig verborgen. Morgan Advanced Materials is bekend in het veld en kondigde vorig jaar een prijs aan op de Armored Vehicles XV-conferentie in Londen voor zijn SAMAS-verdedigingstechnologie. Volgens Morgan is de SAMAS-bescherming die veel wordt gebruikt op voertuigen van het Britse leger een composietmateriaal dat is versterkt met materialen zoals S-2-glas, E-Glass, aramide en polyethyleen, dat vervolgens tot platen wordt gevormd en onder hoge druk wordt uitgehard: "Vezels kunnen worden gecombineerd met hybride keramiek-metaalmaterialen om te voldoen aan speciale ontwerp- en prestatie-eisen."

Volgens Morgan kan SAMAS-pantser met een totale dikte van 25 mm, gebruikt voor de vervaardiging van beschermende capsules van de bemanning, het gewicht van lichte beschermde voertuigen met meer dan 1000 kg verminderen in vergelijking met voertuigen met een stalen capsule. Andere voordelen zijn eenvoudigere reparaties met minder dan 5 mm dikkere diktes en de inherente spall-liner-eigenschappen van dit materiaal.

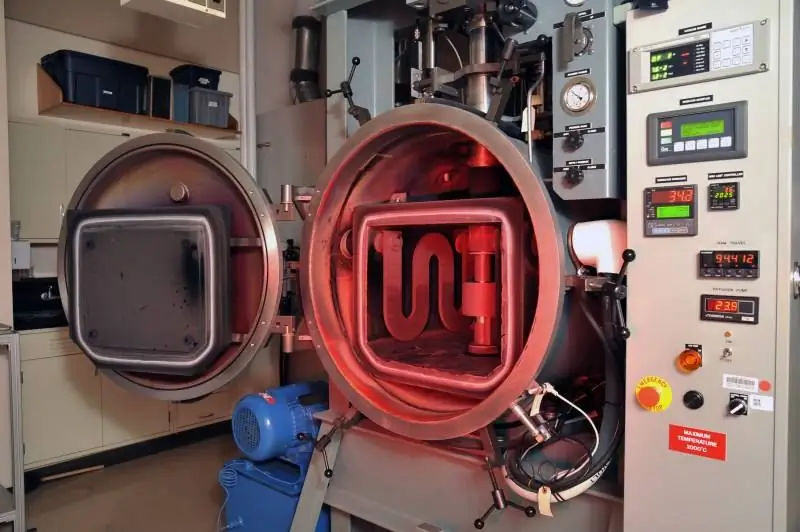

Expliciete voortgang van de spinel

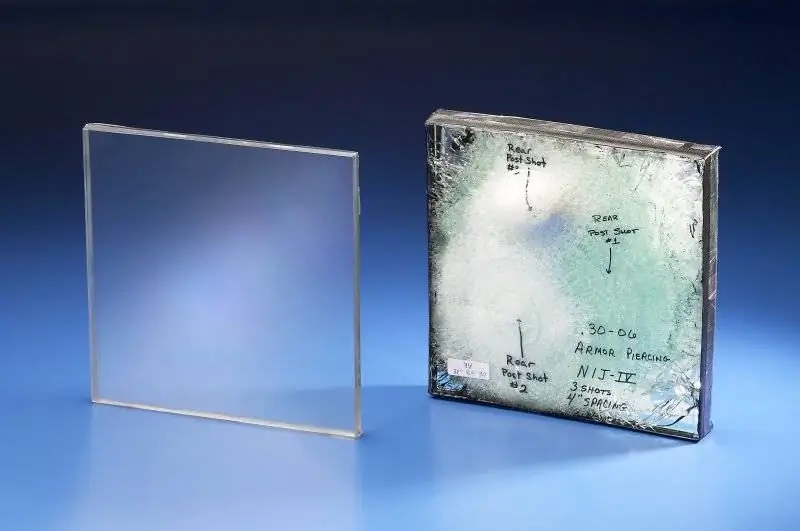

Volgens het US Navy Research Laboratory zit de ontwikkeling en productie van transparante materialen op basis van magnesiumaluminiumoxide (MgAI2O4), ook wel bekend als kunstmatige spinellen, in de lift. Spinels staan al lang niet alleen bekend om hun sterkte - 0.25 "dikke spinel heeft dezelfde ballistische eigenschappen als 2.5" kogelvrij glas - maar ook om de moeilijkheid om grote onderdelen met uniforme transparantie te maken. Een groep wetenschappers van dit laboratorium heeft echter een nieuw proces uitgevonden voor sinteren bij lage temperatuur in vacuüm, waardoor je onderdelen kunt krijgen waarvan de afmetingen alleen worden beperkt door de grootte van de pers. Dit is een grote doorbraak in vergelijking met eerdere productieprocessen, die begonnen met het smelten van het oorspronkelijke poeder in een smeltkroes.

Een van de geheimen van het nieuwe proces is de uniforme verdeling van het lithiumfluoride (LiF) sinteradditief, dat de spinelkorrels smelt en smeert, zodat ze tijdens het sinteren gelijkmatig kunnen worden verdeeld. In plaats van het droog mengen van lithiumfluoride en spinelpoeders, heeft het laboratorium een methode ontwikkeld om de spineldeeltjes gelijkmatig te coaten met lithiumfluoride. Hiermee kunt u het verbruik van LiF aanzienlijk verminderen en de lichttransmissie verhogen tot 99% van de theoretische waarde in de zichtbare en midden-infrarode gebieden van het spectrum (0,4-5 micron).

Het nieuwe proces, dat de productie van optica in verschillende vormen mogelijk maakt, inclusief platen die comfortabel passen bij de vleugels van een vliegtuig of drone, is in licentie gegeven door een niet nader genoemd bedrijf. Mogelijke toepassingen voor spinel zijn onder meer gepantserd glas dat minder dan de helft van de massa van het bestaande glas weegt, beschermende maskers voor soldaten, optica voor lasers van de volgende generatie en multispectrale sensorbrillen. Bij massaproductie van bijvoorbeeld scheurvaste brillen voor smartphones en tablets, zullen de kosten van spinelproducten aanzienlijk dalen.

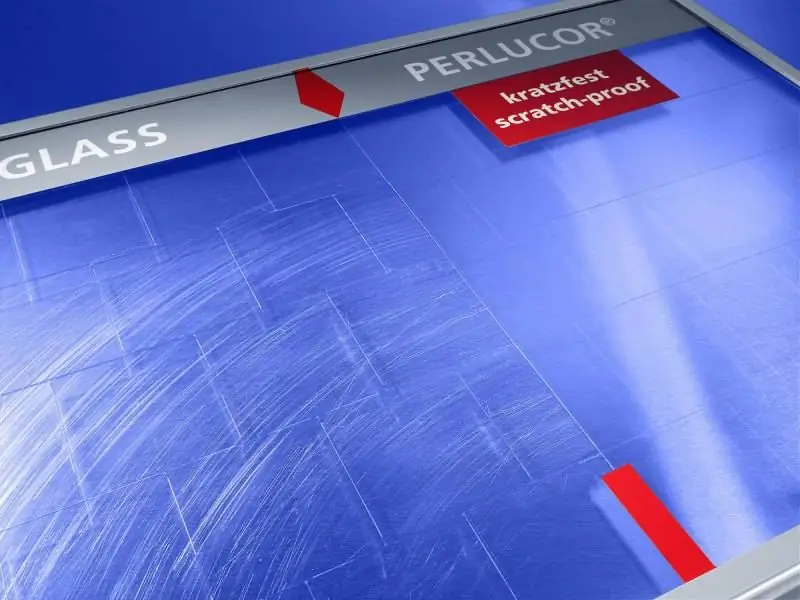

PERLUCOR - een nieuwe mijlpaal in kogel- en slijtagebeschermingssystemen

CeramTec-ETEC ontwikkelde enkele jaren geleden PERLUCOR transparant keramiek met goede vooruitzichten voor zowel defensie- als civiele toepassingen. De uitstekende fysische, chemische en mechanische eigenschappen van PERLUCOR waren de belangrijkste redenen voor de succesvolle marktintroductie van dit materiaal.

PERLUCOR heeft een relatieve transparantie van meer dan 90%, is drie tot vier keer sterker en harder dan gewoon glas, de hittebestendigheid van dit materiaal is ongeveer drie keer hoger, waardoor het kan worden gebruikt bij temperaturen tot 1600 ° C, het ook heeft een extreem hoge chemische bestendigheid, hierdoor kan het worden gebruikt met geconcentreerde zuren en logen. PERLUCOR heeft een hoge brekingsindex (1, 72), waardoor het mogelijk is optische objectieven en optische elementen van miniatuurafmetingen te vervaardigen, dat wil zeggen apparaten te verkrijgen met een krachtige vergroting, die niet kan worden bereikt met polymeren of glas. PERLUCOR keramische tegels hebben een standaard afmeting van 90x90 mm; CeramTec-ETEC heeft echter een technologie ontwikkeld voor de productie van complex gevormde platen op basis van dit formaat volgens klantspecificaties. De dikte van de panelen kan in bijzondere gevallen tienden van millimeters zijn, maar is in de regel 2-10 mm.

De ontwikkeling van lichtere en dunnere systemen van transparante bescherming voor de defensiemarkt vordert in hoog tempo. Een belangrijke bijdrage aan dit proces wordt geleverd door de transparante keramiek van het bedrijf SegamTes, dat deel uitmaakt van de beveiligingssystemen van veel fabrikanten. Bij testen volgens STANAG 4569 of APSD ligt de gewichtsvermindering in de orde van 30-60 procent.

De afgelopen jaren heeft een andere richting in de ontwikkeling van door SegatTes-ETEC ontwikkelde technologieën vorm gekregen. Autoruiten, vooral in rotsachtige en woestijngebieden zoals Afghanistan, zijn gevoelig voor steenslag en krassen door de beweging van wisserbladen op een zanderige, stoffige voorruit. Ook worden de ballistische eigenschappen van kogelwerende glazen die door steenslag zijn beschadigd, verminderd. Tijdens vijandelijkheden worden voertuigen met beschadigd glas blootgesteld aan ernstige en onvoorspelbare risico's. SegamTes-ETEC heeft een werkelijk innovatieve en originele oplossing ontwikkeld om glas te beschermen tegen dit soort slijtage. Een dunne laag (<1 mm) PERLUCOR keramische coating op het oppervlak van de voorruit helpt dergelijke schade met succes te weerstaan. Deze bescherming is ook geschikt voor optische instrumenten zoals telescopen, lenzen, infraroodapparatuur en andere sensoren. De platte en gebogen lenzen van PERLUCOR helder keramiek verlengen de levensduur van deze zeer waardevolle en gevoelige optische apparatuur.

CeramTec-ETEC presenteerde met succes een kogelvrij glazen deurpaneel en een kras- en steenbestendig beschermpaneel op de DSEI 2015 in Londen.

Duurzaam en flexibel nanokeramiek

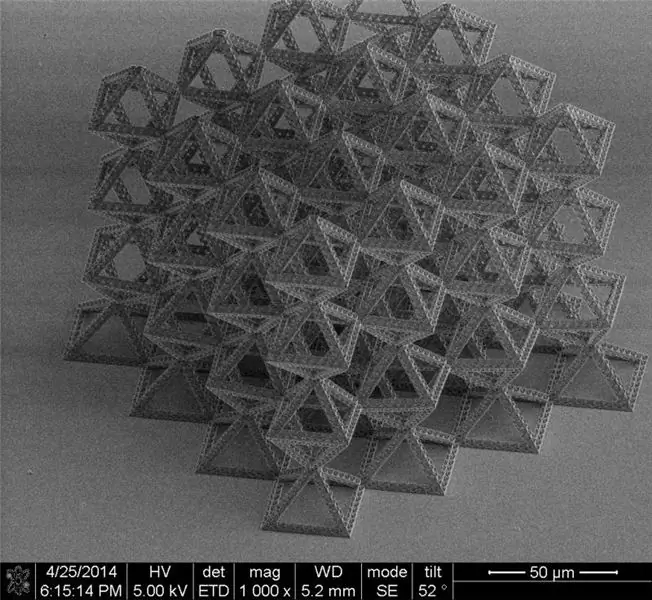

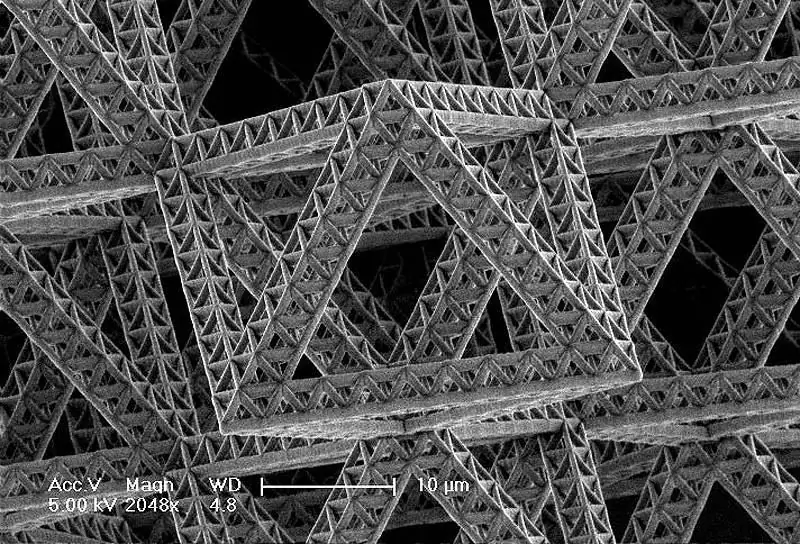

Flexibiliteit en veerkracht zijn geen eigenschappen die inherent zijn aan keramiek, maar een team van wetenschappers onder leiding van hoogleraar materiaalkunde en mechanica Julia Greer van het California Institute of Technology nam het probleem op. De onderzoekers beschrijven het nieuwe materiaal als "taaie, lichtgewicht, regenereerbare driedimensionale keramische nanoroosters". Dit is echter dezelfde naam voor een artikel dat Greer en haar studenten een paar jaar geleden in een wetenschappelijk tijdschrift publiceerden.

Wat eronder verborgen is, wordt het best geïllustreerd door een kubus van aluminiumoxide-nanoroosters van enkele tientallen micron groot, genomen met een elektronenmicroscoop. Onder invloed van de belasting krimpt het met 85% en wanneer het wordt verwijderd, wordt het teruggebracht naar zijn oorspronkelijke grootte. Er is ook geëxperimenteerd met roosters bestaande uit buizen van verschillende diktes, waarbij de dunste buizen het sterkst en meest elastisch zijn. Met een buiswanddikte van 50 nanometer stortte het rooster in en met een wanddikte van 10 nanometer keerde het terug naar zijn oorspronkelijke staat - een voorbeeld van hoe het grootte-effect de sterkte van sommige materialen verhoogt. De theorie verklaart dit door het feit dat bij een afname in grootte het aantal defecten in stortgoederen proportioneel afneemt. Met deze architectuur van het rooster van holle buizen is 99,9% van het volume van de kubus lucht.

Het team van professor Greer maakt deze kleine structuren door een proces uit te voeren dat vergelijkbaar is met 3D-printen. Elk proces begint met een CAD-bestand dat twee lasers aanstuurt die de structuur in drie dimensies "schilderen", waarbij het polymeer wordt uitgehard op punten waar de bundels elkaar in fase versterken. Het niet-uitgeharde polymeer stroomt uit het uitgeharde rooster, dat nu het substraat wordt om de uiteindelijke structuur te vormen. De onderzoekers brengen het aluminiumoxide vervolgens op het substraat aan met een methode die de dikte van de coating nauwkeurig regelt. Ten slotte worden de uiteinden van het rooster gesneden om het polymeer te verwijderen, waardoor alleen het kristalrooster van holle aluminiumoxidebuizen overblijft.

Sterkte van staal, maar weegt als lucht

Het potentieel van dergelijke 'ontwikkelde' materialen, die meestal lucht zijn, maar des te minder sterk zijn als staal, is enorm, maar moeilijk te begrijpen, dus gaf professor Greer een aantal opvallende voorbeelden. Het eerste voorbeeld zijn ballonnen waaruit helium wordt gepompt, maar die tegelijkertijd hun vorm behouden. Het tweede, toekomstige vliegtuig, waarvan het ontwerp evenveel weegt als het handmatige model. Het meest verrassend is dat als de beroemde Golden Gate Bridge van dergelijke nanoroosters zou zijn gemaakt, alle materialen die nodig zijn voor de constructie (exclusief lucht) op een menselijke handpalm zouden kunnen worden geplaatst.

Net zoals de enorme structurele voordelen van deze taaie, lichtgewicht en hittebestendige materialen die geschikt zijn voor talloze militaire toepassingen, kunnen hun vooraf bepaalde elektrische eigenschappen een revolutie teweegbrengen in de opslag en opwekking van energie: "Deze nanostructuren zijn zeer licht van gewicht, mechanisch stabiel en tegelijkertijd enorm in grootte. oppervlakken, dat wil zeggen, we kunnen ze gebruiken in een verscheidenheid aan toepassingen van het elektrochemische type."

Deze omvatten uiterst efficiënte elektroden voor batterijen en brandstofcellen, ze zijn een geliefd doel voor autonome stroomvoorzieningen, draagbare en transporteerbare energiecentrales, evenals een echte doorbraak in zonneceltechnologie.

"In dit opzicht kunnen ook fotonische kristallen worden genoemd," zei Greer. "Met deze structuren kun je licht zo manipuleren dat je het volledig kunt opvangen, wat betekent dat je veel efficiëntere zonnecellen kunt maken - je vangt al het licht op en je hebt geen reflectieverlies."

"Dit alles suggereert dat de combinatie van het grootte-effect in nanomaterialen en structurele elementen ons in staat stelt nieuwe klassen materialen te creëren met eigenschappen die niet haalbaar waren", zegt professor Greer van de Europese Organisatie voor Nucleair Onderzoek in Zwitserland. "De grootste uitdaging waarmee we worden geconfronteerd, is hoe we kunnen opschalen en van nano naar de grootte van onze wereld kunnen gaan."

Industriële transparante keramische bescherming

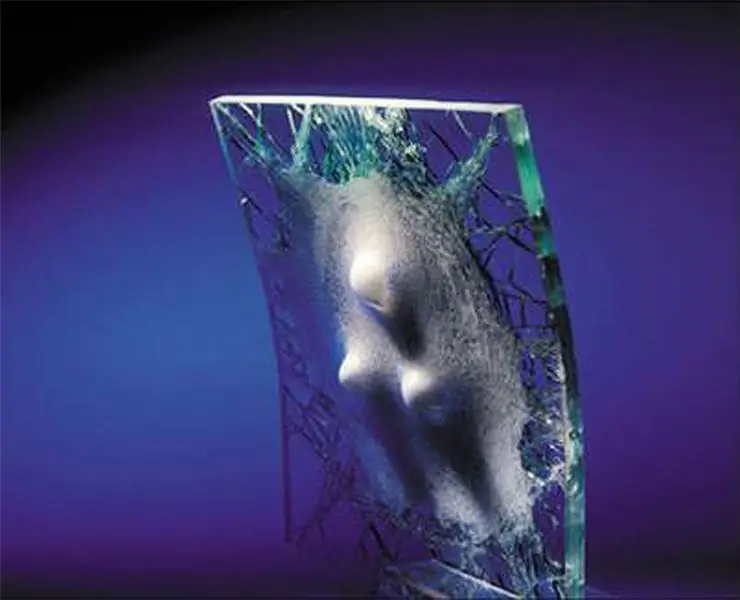

IBD Deisenroth Engineering heeft een transparant keramisch pantser ontwikkeld met ballistische prestaties die vergelijkbaar zijn met ondoorzichtig keramisch pantser. Dit nieuwe transparante pantser is ongeveer 70% lichter dan gepantserd glas en kan worden geassembleerd tot constructies met dezelfde multi-impactkenmerken (het vermogen om meerdere klappen te weerstaan) als ondoorzichtig pantser. Dit maakt het niet alleen mogelijk om de massa van voertuigen met grote ramen drastisch te verminderen, maar ook om alle ballistische gaten te dichten.

Om bescherming te verkrijgen conform STANAG 4569 Level 3 heeft het kogelwerende glas een oppervlaktedichtheid van circa 200 kg/m2. Bij een typisch raamoppervlak van een vrachtwagen van drie vierkante meter zal de massa van de kogelwerende glazen 600 kg bedragen. Bij vervanging van dergelijke kogelwerende glazen door IBD-keramiek zal de gewichtsvermindering meer dan 400 kg bedragen. Transparant keramiek van IBD is een doorontwikkeling van IBD NANOTech keramiek. IBD is erin geslaagd speciale verbindingsprocessen te ontwikkelen die worden gebruikt om keramische tegels ("mozaïek transparant pantser") te assembleren en deze samenstellingen vervolgens te lamineren tot sterke structurele lagen om grote raampanelen te vormen. Door de uitstekende eigenschappen van dit keramische materiaal is het mogelijk om transparante pantserpanelen te produceren met een aanzienlijk lager gewicht. De backing, in combinatie met het Natural NANO-Fiber laminaat, verbetert de ballistische prestaties van de nieuwe transparante bescherming verder dankzij de grotere energieabsorptie.

Het Israëlische bedrijf OSG (Oran Safety Glass), dat reageert op toenemende instabiliteit en spanningen over de hele wereld, heeft een breed assortiment kogelvrije glasproducten ontwikkeld. Ze zijn specifiek ontworpen voor de defensie- en civiele sector, het leger, paramilitairen, civiele beroepen met een hoog risico, de bouw- en auto-industrie. Het bedrijf promoot de volgende technologieën op de markt: transparante beschermingsoplossingen, ballistische beschermingsoplossingen, aanvullende geavanceerde transparante pantsersystemen, digitale visuele ramen, nooduitgangsramen, keramische ramen met kleurendisplaytechnologie, geïntegreerde indicatorlichtsystemen, schokbestendige glazen schilden stenen, en tot slot ADI antisplintertechnologie.

De transparante materialen van OSG worden voortdurend getest in echte situaties: het afweren van fysieke en ballistische aanvallen, het redden van levens en het beschermen van eigendommen. Alle gepantserde transparante materialen zijn gemaakt in overeenstemming met belangrijke internationale normen.