- Auteur Matthew Elmers [email protected].

- Public 2023-12-16 22:27.

- Laatst gewijzigd 2025-01-24 09:32.

Gepantserde gevechtsvoertuigen van een aantal klassen combineren een relatief lage gevechtsmassa en een voldoende hoog beschermingsniveau. Deze combinatie van kenmerken kan worden verkregen dankzij verschillende technische basisoplossingen. Afhankelijk van de eisen en mogelijkheden van de klant offeren ontwerpers het beschermingsniveau op of gebruiken ze nieuwe materialen en technologieën. In de afgelopen decennia heeft de binnenlandse industrie en de wereldindustrie solide ervaring opgedaan met het maken van goed beschermde, maar lichte militaire uitrusting.

Historisch gezien was de allereerste manier om de massa te verminderen (bijvoorbeeld in overeenstemming met de kenmerken van het beschikbare chassis) het verminderen van de dikte van het pantser met een overeenkomstige daling van het beschermingsniveau. De ontwikkeling van nieuwe staallegeringen met hogere eigenschappen werd ook uitgevoerd. Later begon de zoektocht naar andere metalen en niet-metalen materialen die sterkte en een laag gewicht combineren. Ten slotte zijn sinds een bepaalde tijd op het gebied van lichte gepantserde voertuigen gecombineerde en gespreide bepantsering, die voorheen alleen op zware voertuigen werden gebruikt, gebruikt. Bovendien mag men de mogelijkheid niet vergeten om dynamische of actieve bescherming te installeren, die een aanvulling vormt op het eigen pantser van het lichaam.

Drijvende tank PT-76. Foto Russianarmy.ru

Staal en zwevend

Als het eerste voorbeeld van een naoorlogs binnenlands licht gepantserd gevechtsvoertuig kan de PT-76 amfibische tank worden beschouwd. Het is eind jaren veertig ontstaan in overeenstemming met een speciale technische opdracht. Deze machine moest kogelwerend beschermd zijn en goed drijven, wat bijzondere eisen stelde aan het ontwerp als geheel. De toegewezen taken werden met succes opgelost, hoewel de resulterende tank volgens de huidige normen niet werd gekenmerkt door hoge perfectie of uitstekende beschermingseigenschappen.

Het nieuwe type amfibische tank kreeg een extra grote gelaste gepantserde romp, ontworpen om voldoende drijfvermogen te bieden. Het materiaal van de carrosserie was gepantserd staal van het merk "2P". De frontbescherming van het voertuig bestond uit platen met een dikte van 11 en 14 mm, de zijkanten en achtersteven waren respectievelijk 14 en 7 mm dik. Van bovenaf werd de auto beschermd door een dak van 5 mm, van onderen door een 7 mm dikke bodem. Het pantser van de toren was 8 tot 17 mm dik.

De romp van de PT-76-tank had een lengte van 6, 91 m en een breedte van ongeveer 3 m. In de loop van verdere modernisering werd de romp verfijnd, maar de belangrijkste kenmerken veranderden niet. Het gevechtsgewicht van de amfibische tank was 14 ton - iets minder dan de helft was goed voor de gepantserde romp en het torentje.

Infanterie gevechtsvoertuig BMP-1. Foto Wikimedia Commons

Pantser met een dikte tot 14-17 mm, inclusief die geïnstalleerd met een helling tot 80 °, had een beperkte sterkte en daarom had de PT-76 beperkte beschermingseigenschappen. De stalen bepantsering van dit voertuig was gegarandeerd bestand tegen de treffer van kleine wapenkogels en granaatscherven vanuit alle hoeken. De versterkte frontale projectie was ook bestand tegen beschietingen van systemen van groot kaliber en zelfs kanonnen van klein kaliber. Tegelijkertijd zal elke tank of antitankkanon van de late jaren veertig gegarandeerd de PT-76 raken op alle effectieve afstanden. Een vergelijkbare situatie deed zich voor bij de recent verschenen antitankgranaatwerpers.

De amfibische tank PT-76 voldeed aan de eisen, maar raakte na verloop van tijd verouderd. Een van de redenen hiervoor was de lage perfectie van het ontwerp van de bepantsering. Al in het begin van de jaren zestig werd een project ontwikkeld voor een grondige modernisering van het reservaat, dat voorzag in de vervanging van het hoofdlichaamsmateriaal. In 1961 vervaardigde VNII-100 een experimentele PT-76-romp met behulp van een D20-aluminiumlegering. Tests op ware grootte hebben aangetoond dat met een vergelijkbaar beschermingsniveau een dergelijke romp aanzienlijk lichter is dan een stalen. Zo'n romp ging niet in productie, maar toonde het potentieel van aluminium bepantsering. Later werden deze ideeën toegepast in nieuwe projecten.

Staal en aluminium

Het volgende voorbeeld van een succesvolle ontwerpverlichting kunnen de Sovjet BMP-1 en BMP-2 infanteriegevechtsvoertuigen zijn. De eerste werd ontwikkeld bij GSKB-2 van de Chelyabinsk Tractor Plant aan het begin van de jaren vijftig en zestig in overeenstemming met de nieuwe technische specificaties en rekening houdend met de beschikbare technologieën. Het resultaat was een zeer curieus ontwerp, dat onkarakteristieke elementen bevatte. Om de optimale combinatie van gewicht en bescherming te verkrijgen, werd voorgesteld om staal en aluminium te combineren.

Trainingslay-out van BMD-1. Door de ramen in het gebouw kunt u de reservering beoordelen. Foto Vitalykuzmin.net

De basis van de gelaste romp voor de BMP-1 was opnieuw gewalste staalplaten met een hoge hardheid. Het voorhoofd van de stalen gepantserde romp had een dikte van 7 mm (bovenste deel met een helling van 80°) tot 19 mm (onder). De zijkanten zijn gemaakt van 16 en 18 mm platen. De feed had vergelijkbare beschermingsparameters. De grootste dikte van de torendelen bereikte 33 mm. Een interessant kenmerk van de nieuwe auto is een extra afdekking over de motorruimte. Ter bescherming tegen beschietingen en invloeden van buitenaf verscheen op het bovenste frontblad een groot deksel met karakteristieke dwarsribben. Het was gemaakt van een ACM-aluminiumlegering met toevoegingen van zink en magnesium.

De lengte van de BMP-1-romp overschreed 6, 73 m, de breedte - ongeveer 2, 9 m. Het gevechtsgewicht van het voertuig werd bepaald op het niveau van 12, 7-13 ton. De gelaste stalen romp, zonder onderdelen en assemblages die erop waren geïnstalleerd, wogen iets meer dan 3870 kg. Stalen toren - slechts 356 kg. De geassembleerde frontale afdekplaat van ACM had een massa van ongeveer 105 kg.

Zoals de klant eiste, kon de BMP-1 de beschietingen van 7,62 mm pantserdoorborende kogels vanuit alle hoeken weerstaan. Ook hielden alle boekingsbladen kleine en lichte fragmenten op. Frontale projectie beschermd tegen zware machinegeweren op nulbereik. De granaten van buitenlandse kanonnen met een kaliber van 20 mm konden het voertuig niet frontaal raken vanaf een afstand van meer dan 100 m. Voor 23 mm-systemen was het maximale bereik 500 m. Tegelijkertijd, net als elk ander licht gepantserd voertuig, had de BMP-1 geen echte bescherming tegen tankgranaten en antitankgranaten.

BMD-2K gevechtsvoertuig in de lucht. Foto door de auteur

Een bijzonder hoog beschermingsniveau was niet vereist van de BMP-1 en de nodige eigenschappen werden verkregen door een succesvolle combinatie van reeds beheerste en nieuwe materialen. In feite kan dit infanteriegevechtsvoertuig worden beschouwd als het eerste grootschalige binnenlandse model, in het ontwerp waarvan aluminium boeking werd gebruikt. Zo'n "record" duurde echter niet lang en al snel verscheen er een nog interessanter gepantserd voertuig.

Aluminium BMD

Na het experiment met de aluminium behuizing voor de PT-76, bleven Sovjetwetenschappers werken aan het vinden van de beste opties voor lichtgewicht bescherming en materialen ervoor. Halverwege de jaren zestig werd een nieuwe legering van aluminium, magnesium en zink gemaakt onder de aanduidingen ABT-101 en 1901. Deze legering werd beschouwd als de basis voor kogelvrije bepantsering van lichte gevechtsvoertuigen. Al snel werd op zijn basis de ABT-102/1903-legering gemaakt, die verschilde in een andere viscositeit, en dankzij dit kon het bescherming bieden tegen artilleriegranaten.

In 1965 bracht de Volgograd-tractorfabriek de BMD-1 prototype gevechtsvoertuigen in de lucht om te testen. Bij het ontwikkelen ervan was de belangrijkste taak om de grootte en het gewicht te verminderen tot waarden die overeenkomen met de mogelijkheden van militaire transportvliegtuigen. Het was mogelijk om het gewicht te verminderen door aluminiumpantser zoals ABT-101 en enkele andere lichte legeringen te gebruiken. Het was echter niet mogelijk om het relatief zware staal volledig kwijt te raken. Sommige onderdelen zijn er nog van gemaakt.

BMP-3 infanterie gevechtsvoertuig. Foto door de auteur

De frontbescherming van de BMD-1 omvatte verschillende aluminium platen die onder verschillende hoeken ten opzichte van de horizontale en longitudinale as van het voertuig waren geplaatst. Dit ontwerp maakte het mogelijk om de verminderde pantserdikte verder te vergroten. De bovenste delen van het voorhoofd waren 10 mm dik, de middelste waren 32 mm dik en de onderste waren 10 mm dik. De rompzijde is samengesteld uit platen met een dikte van 20 en 23 mm. Het voer bestond uit delen met een dikte van 15-20 mm. De toren was gemaakt van staal, de maximale dikte van de bescherming was 22 mm.

De romp van de BMD-1 had een lengte van slechts 5,4 m en een breedte van iets meer dan 2,5 m. Het gevechtsgewicht van het gehele voertuig werd bepaald op 7,2 ton voorste halve bol. Allround bescherming tegen 7, 62 mm pantserdoorborende kogels was ook vereist. Het beschermingsniveau van de BMD-1 herhaalde dus tot op zekere hoogte de kenmerken van de BMP-1. Het landingsvoertuig was alleen inferieur aan het infanterievoertuig in termen van de sterkte van zijn frontale bepantsering. Tegelijkertijd was de compactere behuizing gemaakt van een ABT-101-legering ongeveer de helft van het gewicht van de stalen die op de BMP-1 werd gebruikt.

Later werd een nieuw gevechtsvoertuig in de lucht met een ander gevechtscompartiment en wapens gemaakt op het BMD-1-chassis. Tegelijkertijd onderging de aluminium behuizing geen grote veranderingen - in feite verschilde de BMD-2 alleen van zijn voorganger in wapens en sommige interne apparaten. Halverwege de jaren tachtig ging een volledig nieuwe machine BMD-3, gemaakt op basis van verschillende ideeën en oplossingen, in serie. Niettemin werd in dit project veel gebruik gemaakt van moderne aluminium bepantsering.

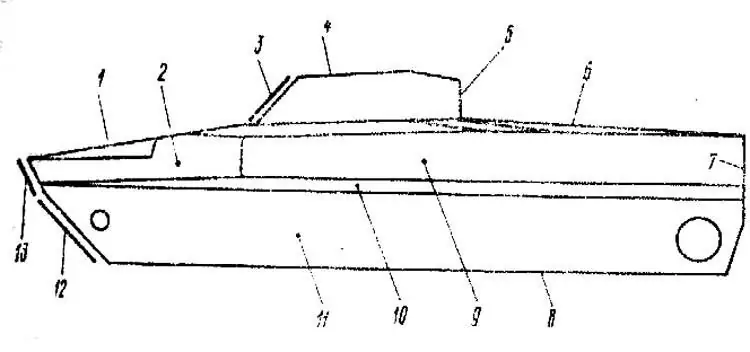

Pantserbescherming BMP-3. 1 - bovenste voorste deel (18 mm ABT-102); 2 - jukbeenblad (60 mm ABT-102); 3 - frontale projectie van de toren (16 mm BT-70SH + 70 mm luchtspleet + 50 mm ABT-102); 4 - torendak (18 mm ABT-102); 5 - achterste deel van de toren (43 mm ABT-102); 6 - dak (15 mm ABT-102); 7 - invoer (13 mm ABT-102); 8 - bodem (10 mm AMG-6); 9 - plaat (43 mm ABT-102) 10 - nisplaat (15 mm ABT-102): 11 - onderplaat (43 mm ABT-102); 12 - onderste voorste deel (10 mm BT-70SH + 70 mm luchtspleet + 60 mm ABT-102); 13 - middelste frontgedeelte (10 mm BT-70Sh + 70 mm luchtspleet + 12 mm BT-70Sh + 60 mm ABT-102). Figuur Btvt.nador.ru

Aluminium en staal voor infanterie

In de jaren tachtig werd, parallel met de veelbelovende BMD-3, een nieuw BMP-3 infanteriegevechtsvoertuig gemaakt. Bij het maken ervan hield het Kurgan Special Design Bureau of Mechanical Engineering rekening met de noodzaak om het beschermingsniveau te verhogen in verband met de ontwikkeling van wapens voor lichte gepantserde voertuigen van een potentiële vijand. Het was noodzakelijk om bescherming te bieden tegen granaten van 30 mm, maar tegelijkertijd om een onaanvaardbare toename van de massa te voorkomen. De oplossing voor dergelijke problemen hield direct verband met de toepassing van de nieuwe boeking.

De BMP-3 ontving gespreide bepantsering, gebouwd op basis van aluminium onderdelen gemaakt van een ABT-102-legering en BT-70Sh-pantserstaal. De bovenste frontale en jukbeenderen van het lichaam zijn gemaakt van aluminium en hebben een dikte van respectievelijk 18 en 60 mm. Het licht naar voren gekantelde middenfront omvat 10 mm staal, 70 mm luchtspleet, 12 mm staal en 60 mm aluminium platen. Het onderste deel heeft een vergelijkbare structuur, maar ziet af van de binnenste staalplaat. De zijkanten zijn samengesteld uit platen van ABT-102 met een dikte van 15 en 43 mm. Het dak, de achtersteven en de bodem zijn respectievelijk 15, 13 en 10 mm dik. Het voorhoofd van de toren kreeg bescherming in de vorm van 16 mm staal, 70 mm lucht en 50 mm aluminium. Een extra bescherming van de frontale projectie is een golfreflecterend schild gemaakt van pantserstaal van kleine dikte.

Het uit elkaar geplaatste en homogene pantser van de BMP-3 biedt bescherming in alle aspecten tegen kleine wapens van groot kaliber. De frontale projectie is bestand tegen beschietingen van een 30 mm kanon op een afstand van 200 m. Ooit werden er ook verschillende hulpstukken aangeboden om het beschermingsniveau te verhogen. Bovenliggende panelen waren bedoeld om de ballistische bescherming te verbeteren, en speciaal explosief reactief pantser hielp beschietingen van een antitankgranaatwerper te weerstaan.

Typhoon-K pantserwagens in de paradelijn. Foto door het Ministerie van Defensie van de Russische Federatie / mil.ru

De BMP-3-romp heeft een lengte van 7, 14 m en een breedte van ongeveer 3,3 m. Het gevechtsgewicht van het voertuig als geheel is 18, 7 ton Tegelijkertijd is de massa van een gepantserde romp van staal en aluminium niet groter is dan 3,5 ton. Volgens bekende gegevens zorgde het gebruik van de ABT-102-legering voor een vermindering van de massa van de behuizing met bijna een derde in vergelijking met een stalen eenheid met hetzelfde beschermingsniveau. Bovendien maakten de relatief dikke aluminiumplaten het mogelijk om een stijve carrosserie te monteren zonder afzonderlijke structurele elementen, wat resulteerde in extra gewichtsbesparingen.

Staal en keramiek

Verdere ontwikkeling van beschermingsmiddelen leidt tot nieuwe varianten van gepantserde voertuigen, gekenmerkt door een vrij hoge weerstand tegen de belangrijkste bedreigingen. Binnenlandse auto's van de Typhoon-K-familie, die de afgelopen jaren door de onderneming KamAZ zijn gemaakt, kunnen hiervan als een goed voorbeeld worden beschouwd. In verschillende projecten van deze lijn was het mogelijk om zeer opmerkelijke resultaten te behalen op het gebied van bescherming.

De gepantserde rompen van de Typhoon-K-voertuigen worden gecombineerd beschermd. Er wordt een relatief dunne buitenste metalen plaat gebruikt, waaronder keramische tegels met gespecificeerde kenmerken worden geplaatst. De onderste pantserlaag is een dikkere staalplaat. Bij het raken van een dergelijk pakket doorboort een kogel of granaatscherf de buitenste laag, waardoor een deel van de energie wordt verbruikt, en keramiek remt dit. Bovendien hebben staal en keramiek verschillende parameters van sterkte en hardheid, wat de vernietiging van het schadelijke element veroorzaakt. Kogel- en keramische fragmenten worden op hun plaats gehouden door een binnenste staalplaat.

De voeding van de gepantserde auto KamAZ-63969 na beschietingstests. Foto door OJSC "KamAZ" / Twower.livejournal.com

Een van de eerste was de zogenaamde. korps pantserwagen KamAZ-63969. Het gecombineerde pantser was bestand tegen beschietingen van 14,5 mm-wapens. Er was ook een variant met minder krachtig pantser dat beschermt tegen 12,7 mm kogels. Deze versie van de gepantserde auto doorstond alle tests, maar interesseerde de klant niet. Een monster genaamd "Typhoon K-63968" ging in de serie, die verschilde in de lay-out en kenmerken van de reservering. De architectuur van de bescherming blijft echter hetzelfde en voorziet in het gebruik van keramische tegels.

De serie "Typhoon-K" heeft een romp met een lengte van iets minder dan 9 m en een breedte van ongeveer 2,5 m. Het totale gewicht van het voertuig met een lading tot 2,6 ton is meer dan 24,7 ton. Het is mogelijk om te slepen een aanhanger met een gewicht tot 8 ton De fabrikant geeft zelf niet het gewicht van de omkasting op.

Een andere variant van gecombineerde bepantsering met keramische materialen werd geïmplementeerd in het Typhoon K-53949-project, ook bekend als Typhoon 4x4 en Typhoonok. In dit geval worden de keramische platen tussen de platen aluminium bepantsering geplaatst. Deze bescherming komt overeen met niveau 3 van de STANAG 4569-norm en is bestand tegen 7,62 mm pantserdoorborende geweerkogels.

Pantserwagen "Typhoon K-53949" met lichte bepantsering. Foto door de auteur

Typhoon 4x4 kreeg een motorkap met een totale lengte van minder dan 6,5 m en een breedte van ongeveer 2,5 m. Het leeggewicht van zo'n auto is 12 ton, met nog eens 2 ton voor het laadvermogen. Net als in het geval van het grotere monster, hebben de ontwikkelaars geen haast om de massa van het lichaam zelf en de bescherming ervan te verduidelijken, waardoor we de gewichtsperfectie van het ontwerp niet volledig kunnen beoordelen.

***

In het verre verleden stonden ontwerpers van pantservoertuigen voor een serieus probleem in de vorm van een directe relatie tussen het beschermingsniveau en het gewicht. Gepantserde voertuigen met stalen rompen kunnen alleen met een passend gewicht een hoge weerstand tegen schadelijke elementen vertonen. Later maakten de ontwikkeling van metallurgie en de opkomst van nieuwe legeringen het echter mogelijk om deze problemen op te lossen, waardoor een aanzienlijk aantal gevechtsvoertuigen in ons land en in het buitenland verscheen, een combinatie van een laag gewicht en goede bescherming.

De eerste oplossing voor het probleem van massa en bescherming waren aluminiumlegeringen, die zowel onafhankelijk als in combinatie met andere materialen of zelfs met extra scharnierende bepantsering konden worden gebruikt. Toen verscheen er nieuw keramiek, ook geschikt om gecombineerde bescherming te creëren. De ontwikkeling van metalen en keramische materialen gaat door en leidt tot de opkomst van nieuwe beschermingsmogelijkheden.

Het is gemakkelijk te zien dat pogingen om de massa van de auto te verminderen en tegelijkertijd een goede bescherming te krijgen, halverwege de jaren zestig tot serieuze resultaten leidden. Het aluminium en stalen pantser van de BMP-1, en daarna de BMP-2, kon de bemanning beschermen tegen artilleriegranaten van klein kaliber. In het daaropvolgende BMP-3-project maakte de combinatie van verschillende materialen en de aanwezigheid van een luchtspleet het mogelijk om de bescherming opnieuw te verbeteren. Momenteel worden dergelijke ontwikkelingen ontwikkeld en leiden tot nieuwe opmerkelijke resultaten.

De naoorlogse ontwikkeling van de materiaalwetenschap, die leidde tot de opkomst van nieuwe legeringen en niet-metalen materialen, gaf een serieuze impuls aan de ontwikkeling van gepantserde gevechtsvoertuigen van verschillende klassen. Ingenieurs waren in staat om de beschermingseigenschappen van hun voertuigen te verbeteren zonder hun gewicht aanzienlijk te verhogen. De resulterende apparatuur is nog steeds in gebruik in veel landen en alle nieuwe projecten worden gemaakt met inachtneming van de bestaande ervaring. Tegelijkertijd moet worden verwacht dat in de verre toekomst fundamenteel nieuwe materialen zullen verschijnen die de eigenschappen van gepantserde voertuigen opnieuw zullen verbeteren, en de processen van de afgelopen decennia zullen worden herhaald.