- Auteur Matthew Elmers [email protected].

- Public 2023-12-16 22:27.

- Laatst gewijzigd 2025-01-24 09:31.

Momenteel zijn de leidende legers van de wereld begonnen met het implementeren van programma's voor de ontwikkeling van nieuwe soorten handvuurwapens (Ratnik in Rusland en NGSAR in de Verenigde Staten). Zoals meer dan een eeuw ervaring in de ontwikkeling van unitaire patronen, en vervolgens patronen voor middellange en lage impulsen, laat zien, is de meest veelbelovende oplossing de geavanceerde ontwikkeling van nieuwe soorten munitie.

Na de resultaten van de Tweede Wereldoorlog werd geconcludeerd dat het nodig was om het ontwerp van het meest verbruikbare type munitie (patronen voor automatische handvuurwapens) te verbeteren en de middelen voor hun productie uit te breiden.

Cartridges met metalen hulzen

De verzadiging van infanterie-eenheden met automatische wapens in de defensie-industrie heeft geleid tot een tekort aan koper, dat traditioneel wordt gebruikt in patroonmessing (gebruikt om patroonhulzen te maken) en tompak (gebruikt om kogelhulzen te maken).

De meest effectieve oplossing voor het probleem van de schaarste aan hulpbronnen was het gebruik van zacht staal, aan beide zijden gecoat met koper voor corrosiebescherming, of ongecoat, dat in oorlogstijd werd gebruikt voor de productie van zogenaamde surrogaatvoeringen. In de naoorlogse periode werd de technologie van het coaten van stalen hulzen met een speciale vernis onder de knie, die hen beschermde tegen vocht en verminderde wrijving in de kamer (tot een bepaalde temperatuurlimiet).

Ondanks de vergelijkbare technische kenmerken van zacht staal en koperlegeringen, hebben deze laatste voordelen op het gebied van ductiliteit en corrosieweerstand. De laklaag van stalen hulzen heeft een lage slijtvastheid en heeft de neiging om tijdens het herladen, bij contact met metalen delen van het wapen, te worden beschadigd en overgebracht naar de automatiseringselementen, waardoor ze worden uitgeschakeld. Als ongebruikte patronen na het einde van het bakken uit het vat worden verwijderd, raken hun omhulsels beroofd van de laklaag vanwege de burn-out bij contact met het verwarmde oppervlak van de kamer, waarna ze versneld worden geoxideerd en de patronen ongeschikt worden voor verder gebruik.

Het toegenomen gebruik van patronen door infanteristen gewapend met automatische wapens diende als basis voor een toename van draagbare munitie door het gewicht van patronen te verminderen. Tot het begin van de jaren zeventig was de belangrijkste richting om het gewicht van de draagbare munitie te verminderen, eerst de overgang naar tussenliggende en vervolgens naar patronen met een lage impuls, vanwege de wens om de nauwkeurigheid van automatisch vuur vanuit ongemakkelijke posities te vergroten. Na de adoptie van het AK-74 aanvalsgeweer en het M-16 automatische geweer, was deze reserve voor het verminderen van het gewicht van de draagbare munitie uitgeput - een poging om lichter geveegde kogels te gebruiken onthulde hun toegenomen winddrift.

Momenteel worden vooral kogels met een stalen kern, een loden mantel en een tompakmantel gebruikt als slagelementen. Om de pantserpenetratie te vergroten, schakelde het Amerikaanse leger over op het gebruik van volledig metalen kogels van de M80A1 EPR- en M855A1-patronen zonder loden mantel, bestaande uit een tombak-schaal en een kern met een stalen kop en een bismutstaart.

Cassetteloze cartridges

In de jaren tachtig werd in de USSR- en NAVO-landen een poging gedaan om de problemen van het hoge materiaalverbruik van klassieke cartridges radicaal op te lossen door over te schakelen op munitie zonder huls. De grootste vooruitgang in deze richting werd geboekt door het Duitse bedrijf Heckler und Koch, dat het HK G11 automatische geweer creëerde, dat gebruikmaakte van de door Dynamit Nobel ontwikkelde DM11-cartridges zonder huls.

De militaire operatie van een reeks van 1000 HK G11-geweren in de BRD-grensdienst toonde echter hun gevaar voor militair personeel vanwege de regelmatige zelfontbranding van cassetteloze patronen in de kamer, ondanks de structurele scheiding van de geweerloop. Als gevolg hiervan werd de Duitse grenswacht eerst verbannen uit het gebruik van de automatische schietmodus, en vervolgens werd de HK G11 helemaal uit dienst genomen vanwege de zinloosheid van het gebruik ervan als een puur zelfladend wapen in aanwezigheid van te ingewikkelde automatisering (" koekoeks klok").

Cartridges met plastic hoezen

De volgende poging om het materiële verbruik van munitie voor handvuurwapens te verminderen en draagbare munitie te vergroten, werd in de jaren 2000 in de Verenigde Staten uitgevoerd door AAI (nu Textron Systems, een productiedivisie van Textron Corporation) als onderdeel van de LSAT (Lightweight Small Arms Technologies).) programma, dat leidde tot de creatie van een licht machinegeweer en een automatische karabijn, ontworpen voor gecombineerde munitie met patronen met een koperen huls, een plastic huls en zonder huls, gemaakt in een telescopische vormfactor.

Cassetteloze cartridges stonden, zoals verwacht, bekend om zelfontbranding in de loopkamer, ondanks het afneembare ontwerp, dus de keuze in het LSAT-programma werd gemaakt ten gunste van cartridges met een plastic hoes. De wens om de kosten van munitie te verlagen leidde echter tot de verkeerde keuze van het type plastic: polyamide werd als zodanig gebruikt, dat alle noodzakelijke kenmerken heeft, behalve één, maar het belangrijkste - de maximale bedrijfstemperatuur is niet hoger dan 250 graden Celsius.

In de jaren vijftig werd op basis van de resultaten van veldtests vastgesteld dat de loop van een DP-machinegeweer in omstandigheden van continu vuren in bursts met pauzes voor het wisselen van winkels, opwarmt tot de volgende waarden:

150 schoten - 210 ° C

200 schoten - 360 ° C

300 schoten - 440 ° C

400 schoten - 520 ° C

Met andere woorden, in omstandigheden van intense gevechten, na het gebruik van de eerste tweehonderd patronen, bereikt de loop van een licht machinegeweer gegarandeerd het smeltpunt van polyamide.

In verband met deze omstandigheid werd het LSAT-programma in 2016 gesloten en op basis daarvan het CTSAS-programma (Cased Telescoped Small Arms Systems) gelanceerd met als doel telescopische patronen te ontwikkelen op een nieuwe materiële basis. Volgens een interview met de programmabeheerder van het Amerikaanse leger, Corey Phillips, gegeven aan thefirearmblog.com in maart 2017, is het meest hittebestendige technische polymeer tot nu toe, polyimide, geselecteerd voor het plastic hulsmateriaal, met een maximale bedrijfstemperatuur van 400 ° C.

Polyimide als materiaal van de patroonhuls heeft ook nog een andere waardevolle eigenschap - bij verhitting boven het gespecificeerde niveau verkoolde het zonder te smelten met het vrijkomen van vluchtige stoffen die de cilinderkamer niet verontreinigen, terwijl het verkoolde oppervlak van de patroonhuls dient als een uitstekend antifrictiemateriaal wanneer het wordt geëxtraheerd na een opname. De sterkte van de voeringrand wordt geleverd door een metalen flens.

Een temperatuur van 400 graden is de toelaatbare limiet voor het verwarmen van vaten voor handvuurwapens, waarna ze kromtrekken, aangezien de temperatuur van de technologische tempering van de vaten 415 tot 430 graden is. De treksterkte van polyimide bij temperaturen van 300 graden of meer daalt echter tot 30 MPa, wat overeenkomt met een kamerdruk van 300 atmosfeer, d.w.z. een orde van grootte kleiner dan het maximale drukniveau van poedergassen in moderne modellen van handvuurwapens. Wanneer een poging wordt gedaan om een gebruikte patroonhuls uit de kamer van een klassiek ontwerp te verwijderen, zal de metalen flens afscheuren met een laadstok die de overblijfselen van de patroonhuls uit de loop slaat.

De verwarming van de patroon in de kamer van het klassieke ontwerp kan tot op zekere hoogte worden geregeld door te schieten vanaf een open grendel (machinegeweren), maar in het geval van intens schieten en schieten vanuit een gesloten grendel (machinegeweren en automatische geweren), is het bijna onvermijdelijk om de cartridge op meer dan 400 graden te verwarmen.

Cartridges met aluminium hulzen

Een ander alternatief voor koperlegeringen zijn aluminiumlegeringen, die worden gebruikt in de behuizingen van seriële pistoolpatronen, bij de experimentele ontwikkeling van geweerpatronen en in serieschoten voor het 30 mm GAU-8A automatische kanon. Door koper te vervangen door aluminium, kunt u de beperking van de bronbasis wegnemen, de kosten van de patroonhuls verlagen, het gewicht van de munitie met 25 procent verminderen en dienovereenkomstig de draagbare munitiebelasting verhogen.

In 1962 ontwikkelde TsNIITOCHMASH experimentele patronen van 7, 62x39 mm kaliber met een aluminium huls (code GA). De voeringen hadden een antifrictiegrafietcoating. Om elektrochemische corrosie te voorkomen, was de capsulebeker gemaakt van een aluminiumlegering.

Het gebruik van dergelijke hulzen wordt echter belemmerd door hun enige negatieve eigenschap - spontane ontbranding van aluminium en zijn legeringen in lucht bij verwarming tot 430 ° C. De verbrandingswarmte van aluminium is zeer hoog en bedraagt 30,8 MJ/kg. Het buitenoppervlak van producten is onderhevig aan zelfontbranding bij verhitting tot een bepaalde temperatuur en een verhoging van de doorlaatbaarheid van de oxidefilm voor zuurstof in de lucht of bij verhitting tot een lagere temperatuur in geval van beschadiging van de oxidefilm. Een niet-plastische keramische oxidefilm (dikte ~ 0,005 micron) wordt vernietigd wanneer een plastic metalen huls wordt vervormd onder invloed van de druk van drijfgassen, de doorlaatbaarheid van de oxidefilm wordt bereikt als gevolg van verwarming tijdens intens bakken. Liners ontbranden alleen spontaan in lucht na extractie uit het vat, waar een negatieve zuurstofbalans wordt gehandhaafd tijdens de verbranding van het poeder.

Daarom zijn aluminium behuizingen alleen wijdverbreid geworden als onderdeel van pistoolpatronen van de kalibers 9x18 PM en 9x19 Para, waarvan de intensiteit van het vuur en de bereikte temperatuur in de kamer niet kunnen worden vergeleken met deze indicatoren van machinegeweren, automatische geweren en machinegeweren.

Aluminium werd ook gebruikt in de experimentele 6x45 SAW Long-cartridge, waarvan de huls was uitgerust met een elastische siliconenvoering die scheuren in de metaal- en oxidefilm vernauwt. Deze beslissing leidde echter tot een toename van de lineaire afmetingen van de patroon, de bijbehorende afmetingen van de ontvanger en dienovereenkomstig het gewicht van het wapen.

Een andere oplossing, maar dan in gebruik genomen, is de 30x173 GAU artilleriegranaat met een aluminium huls. Dit werd mogelijk door het gebruik van een speciale laagmoleculaire "koude" drijflading. De thermochemische potentiaal van het poeder is recht evenredig met de verbrandingstemperatuur en omgekeerd evenredig met het molecuulgewicht van de verbrandingsproducten. Klassieke nitrocellulose- en pyroxyline-drijfgassen hebben een molecuulgewicht van 25 en een verbrandingstemperatuur van 3000-3500 K, en het molecuulgewicht van het nieuwe drijfgas was 17 bij een verbrandingstemperatuur van 2000-2400 K bij dezelfde impuls.

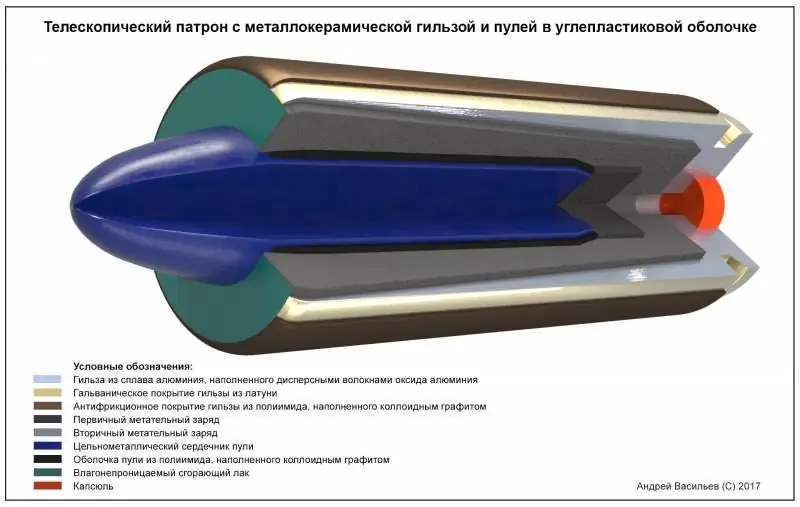

Veelbelovende gesinterde metalen huls

De positieve ervaring met het gebruik van artillerieschoten met een aluminium huls maakt het mogelijk om dit metaal te beschouwen als een structureel materiaal voor patroonhulzen voor handvuurwapens (zelfs zonder een speciale drijfgassamenstelling). Om de juistheid van de opgegeven keuze te bevestigen, is het raadzaam om de kenmerken van voeringen van messing en aluminiumlegeringen te vergelijken.

Messing L68 bevat 68 procent koper en 32 procent zink. De dichtheid is 8,5 g / cm3, hardheid - 150 MPa, treksterkte bij 20 ° C - 400 MPa, trekrek - 50 procent, glijdende wrijvingscoëfficiënt op staal - 0,18, smeltpunt - 938 ° C, temperatuurzone van broosheid - van 300 tot 700°C.

Als vervanging voor messing wordt voorgesteld om aluminium te gebruiken dat is gelegeerd met magnesium, nikkel en andere chemische elementen in een volumefractie van niet meer dan 3% om de elastische, thermische en gieteigenschappen te verbeteren zonder de weerstand van de legering tegen corrosie en barsten onder belasting. De sterkte van de legering wordt bereikt door deze te versterken met gedispergeerde aluminiumoxidevezels (diameter ~ 1 m) in een volumefractie van 20%. Bescherming tegen zelfontbranding van het oppervlak wordt geboden door de brosse oxidefilm te vervangen door een plastic koper/messing coating (~ 5 μm dik) aangebracht door middel van elektrolyse.

Het resulterende cermetcomposiet behoort tot de klasse van cermets en wordt door spuitgieten tot een eindproduct gevormd om de versterkende vezels langs de as van de voering te oriënteren. De anisotropie van de sterkte-eigenschappen maakt het mogelijk om de buigzaamheid van het composietmateriaal in radiale richting te behouden om een nauw contact van de hulswanden met het kameroppervlak te verzekeren onder invloed van de druk van de poedergassen om deze laatste af te sluiten.

De antifrictie- en anti-vastloopeigenschappen van de voering worden verzekerd door een polyimide-grafietcoating (dikte ~ 10 micron) op het buitenoppervlak aan te brengen met gelijke volumefracties bindmiddel en vulmiddel die bestand zijn tegen een contactbelasting van 1 GPa en een bedrijfstemperatuur van 400 ° C, gebruikt als coating voor zuigers van verbrandingsmotoren.

De dichtheid van cermet is 3,2 g / cm3, treksterkte in axiale richting: bij 20 ° C - 1250 MPa, bij 400 ° C - 410 MPa, treksterkte in radiale richting: bij 20 ° C - 210 MPa, bij 400 ° C - 70 MPa, trekrek in axiale richting: bij 20° C - 1,5%, bij 400 ° C - 3%, trekrek in radiale richting: bij 20° C - 25%, bij 400 ° C - 60 %, smeltpunt - 1100 ° C.

De glijdende wrijvingscoëfficiënt van de antifrictiecoating op staal is 0,05 bij een contactbelasting van 30 MPa en hoger.

Het technologische proces voor de productie van cermethulzen bestaat uit minder handelingen (metaal mengen met vezels, gieten van hulzen, warm kartelen van velg en boring, verchromen, aanbrengen van een antifrictiecoating) in vergelijking met het aantal handelingen in de technologisch productieproces van koperen hulzen (gieten van knuppels, koudtrekken in zes doorgangen, koud kartelen van de rand en nek).

Het gewicht van de messing huls van de cartridge 5, 56x45 mm is 5 gram, het gewicht van de cermet huls is 2 gram. De kosten van één gram koper zijn 0,7 US cent, aluminium - 0,2 US cent, de kosten van gedispergeerde aluminiumoxidevezels zijn 1,6 US cent, hun gewicht in de voering is niet groter dan 0,4 gram.

Veelbelovende bullet

In verband met de goedkeuring van kogelvrije vesten klasse 6B45-1 en ESAPI, die niet worden doorboord door kogels van handvuurwapens met een stalen kern op een afstand van 10 meter of meer, is het de bedoeling om over te schakelen op het gebruik van kogels met een kern van gesinterde legering van wolfraamcarbide (95%) en kobaltpoeders (5%) met een soortelijk gewicht van 15 g / cc, die niet hoeft te worden gewogen met lood of bismut.

Het belangrijkste materiaal van de schaal van de kogels is een tombak, bestaande uit 90% koper en 10% zink, waarvan de dichtheid 8,8 g / cc is, het smeltpunt is 950 ° C, de treksterkte is 440 MPa, de compressieve sterkte is 520 MPa hardheid - 145 MPa, relatieve rek - 3% en wrijvingscoëfficiënt op staal - 0,44.

Door de verhoging van de beginsnelheid van kogels naar 1000 en meer meter per seconde en een verhoging van de vuursnelheid naar 2000 en meer schoten per minuut (AN-94 en HK G-11) voldoet de tombak niet meer aan de eisen voor de schaal van kogels vanwege de hoge thermoplastische slijtage door de hoge glijwrijvingscoëfficiënt van koperlegering op staal. Aan de andere kant zijn er artilleriegranaten bekend, in het ontwerp waarvan de koperen voorste riemen zijn vervangen door plastic (polyester) exemplaren, waarvan de wrijvingscoëfficiënt op het niveau van 0, 1 ligt. De bedrijfstemperatuur van de plastic riemen niet hoger zijn dan 200 ° C, wat de helft is van de maximale temperatuur van vaten voor handvuurwapens tot het begin van hun kromtrekken.

Daarom wordt voorgesteld om als omhulsel van een veelbelovende kogel met een volledig metalen kern een polymeercomposiet (dikte ~ 0,5 mm) te gebruiken dat polyimide van het PM-69-type in gelijke volumefracties en colloïdaal grafiet met een totale dichtheid van 1,5 g/cc, treksterkte 90 MPa, druksterkte 230 MPa, hardheid 330 MPa, contactbelasting 350 MPa, maximale bedrijfstemperatuur 400°C en glijdende wrijvingscoëfficiënt op staal 0,05.

De schaal wordt gevormd door de polyimide-oligomeer en grafietdeeltjes te mengen, het mengsel in een mal te extruderen met een ingebed onderdeel - de kogelkern, en temperatuurpolymerisatie van het mengsel. De hechting van de schaal en de kogelkern wordt verzekerd door de penetratie van polyimide in het poreuze oppervlak van de kern onder invloed van druk en temperatuur.

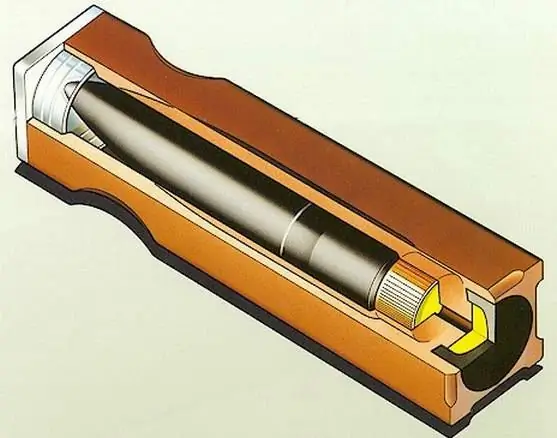

Veelbelovende telescopische cartridge

Momenteel wordt de meest vooruitstrevende vormfactor van een patroon voor handvuurwapens beschouwd als telescopisch met de plaatsing van een kogel in een geperste drijfgascontrole. Het gebruik van een dichte checker in plaats van de klassieke graanlading met een lagere bulkdichtheid maakt het mogelijk om de lengte van de cartridge en de bijbehorende afmetingen van de wapenontvanger tot anderhalf keer te verminderen.

Vanwege het ontwerp van het herlaadmechanisme (afneembare loopkamer) van handvuurwapenmodellen (G11 en LSAT) die telescopische patronen gebruiken, zijn hun kogels verzonken in de drijfgasschijven onder de randen van de huls. Het open uiteinde van de secundaire voortstuwingslading tegen vuil en vocht beschermt een plastic dop, die tegelijkertijd fungeert als een voorste obturator tijdens het schieten (door de verbinding tussen de afneembare kamer en de loop te blokkeren na een kogeldoorbraak). Zoals de praktijk van militaire operatie van telescopische cartridges DM11 heeft aangetoond, leidt een dergelijke methode voor het assembleren van de cartridge, die geen nadruk legt op de kogel in de kogelingang van de loop, tot vervormingen van de kogel bij het schieten en dienovereenkomstig, nauwkeurigheid verliezen.

Om de gespecificeerde volgorde van werking van de telescopische cartridge te garanderen, is de voortstuwingslading verdeeld in twee delen - een primaire lading met een relatief lage dichtheid (met een hogere brandsnelheid), die zich direct tussen de capsule en de onderkant van de kogel bevindt, en een Dinsdaglading met relatief hogere dichtheid (met een lagere brandsnelheid), concentrisch rond de kogel geplaatst. Nadat de primer is doorboord, wordt eerst de primaire lading geactiveerd, waardoor de kogel in de boring wordt geduwd en een boostdruk wordt gecreëerd voor de secundaire lading, die de kogel in de boring beweegt.

Om de schijf van de secundaire lading in de patroon te houden, zijn de randen van het open uiteinde van de huls gedeeltelijk opgerold. Het vasthouden van de kogel in de patroon wordt uitgevoerd door deze in het blok van de secundaire lading te drukken. Het plaatsen van een kogel over de gehele lengte in de afmetingen van de huls vermindert de lengte van de patroon, maar creëert tegelijkertijd een leeg volume van de huls rond het ogivale deel van de kogel, wat leidt tot een toename van de diameter van de patroon.

Om deze tekortkomingen te elimineren, wordt een nieuwe lay-out van de telescopische cartridge voorgesteld, bedoeld voor gebruik in handvuurwapens met een klassieke integrale loopkamer met elk type herlaadmechanisme (handmatig, gasmotor, beweegbare loop, semi-vrij grendelblok, enz..) en een manier van afvuren (met voor- of achternaad).

De voorgestelde cartridge is uitgerust met een kogel die zijn ogivale deel voorbij de huls steekt en daardoor tegen de kogelinlaat van de loop aanligt. In plaats van een plastic dop wordt het open uiteinde van de drijflading beschermd door een vochtbestendige lak die uitbrandt bij het bakken. Enige toename van de lengte van de voorgestelde cartridge in vergelijking met de bekende telescopische cartridges wordt gecompenseerd door een afname van de diameter als gevolg van de eliminatie van ongevulde volumes in de huls.

Over het algemeen zal de voorgestelde telescopische cartridge het aantal cartridges in de draagbare munitie van de infanterist met een kwart verhogen, evenals het materiaalverbruik, de arbeidsintensiteit en de productiekosten van patroonhulzen verminderen.