- Auteur Matthew Elmers [email protected].

- Public 2023-12-16 22:27.

- Laatst gewijzigd 2025-01-24 09:32.

Laten we eerst werken aan de fouten van het vorige artikel. Daarin betoogde de auteur dat de USSR vóór de oorlog de productie beheerste van machines voor het draaien en boren die in staat zijn om tankschouderbanden met een grote diameter te verwerken, terwijl de eerste machines met een frontplaatdiameter van 2.000 mm in 1937 werden geproduceerd.

Helaas is dit (althans gedeeltelijk) onjuist. Helaas wordt de geschiedenis van het bouwen van werktuigmachines in de USSR in ons land niet goed behandeld en is het buitengewoon moeilijk om de relevante literatuur te vinden. De auteur van dit artikel heeft uiteindelijk een zeer gedetailleerd werk van L. A. Aizenstadt weten te bemachtigen. en Chikhacheva S. A. getiteld "Essays over de geschiedenis van de werktuigmachinebouw in de USSR" (Mashgiz, 1957). Volgens L. A. Aizenstadt. en Chikhacheva S. A. de eerste draai-kotterbank met één kolom en een frontplaatdiameter van 800 mm werd in 1935 in de fabriek van Sedin (Krasnodar) geproduceerd. Blijkbaar hebben we het over machine 152, hoewel dit helaas onnauwkeurig is - de auteurs van Sketches, heeft helaas niet de namen vermeld van verticale draaibanken die vóór de oorlog zijn geproduceerd. Tegelijkertijd, zoals blijkt uit de vergelijking van de "schetsen" met de gegevens over de geschiedenis van de fabriek die op de officiële website zijn geplaatst, ondanks de productie van het eerste monster in 1935, werd de machine 152 door de staatscommissie goedgekeurd met de resolutie "geschikt voor gebruik" pas in 1937.

Wat betreft andere modellen van boordraaibanken, melden de "Sketches" dat in 1940 nog twee machinemodellen werden geproduceerd: een machine met één kolom met een frontplaatdiameter van 1450 mm en een machine met twee kolommen met een frontplaatdiameter van 2000 mm. Helaas is het volkomen onduidelijk of we het hebben over experimentele of massaproductie.

Hoewel dit niet van toepassing is op het besproken onderwerp, is het interessant dat bij de naar hem genoemde plant. Sedin in 1941, de productie van een gigantische draai-kottermachine met een massa van 520 ton met een frontplaatdiameter van 9 m werd voltooid - deze machine werd geassembleerd door de fabriek genoemd naar S. Sverdlov in Leningrad.

Terugkomend op het tankonderwerp, stellen we dat twee zeer belangrijke problemen onopgelost blijven. Ten eerste heeft de auteur helaas nooit kunnen achterhalen of de serieproductie van verticale draaibanken met een frontplaatdiameter van 2.000 mm was ingesteld voor het begin van de oorlog en tijdens de oorlog in de USSR, en zo ja, hoeveel machines werden in totaal geproduceerd in de vooroorlogse en oorlogsjaren. Zoals je weet, plant ze. Sedina bevond zich van 9 augustus 1942 tot 12 februari 1943 in het bezette gebied, maar vóór de terugtocht vernietigden de Duitsers de fabriek bijna volledig. Maar wat kan dit ons vertellen? Er had een bepaald aantal werktuigmachines erop kunnen zijn gemaakt voordat de fabriek werd "gevangen", bovendien had de apparatuur die nodig was voor de productie van werktuigmachines tijdens de evacuatie kunnen worden verwijderd, en dan kon de productie van draai- en boormachines zijn nog ergens gevestigd. Aan de andere kant vond de auteur van dit artikel hier geen melding van. Hier is L. A. Aisenstadt. en Chikhachev S. A. ze zeggen niets over de militaire productie van saaie draaibanken. Maar tegelijkertijd schrijven gerespecteerde auteurs dat tijdens de Grote Patriottische Oorlog de werktuigmachine-industrie van de USSR de productie van een groot aantal werktuigmachines met nieuwe ontwerpen onder de knie had, ze geven veel voorbeelden, maar ze wijzen er direct op dat het absoluut onmogelijk om ze allemaal in detail op te sommen in het kader van één werk. Misschien bleef de productie van verticale draaibanken buiten hun werkgebied?

De tweede vraag: helaas blijft het onbekend of het mogelijk was om de productie van tankschouderbanden op deze machines te organiseren, aangezien, zoals veel beste lezers terecht hebben opgemerkt in de opmerkingen bij het vorige artikel, het feit dat de diameter van de frontplaat groter dan de diameter van de schouderband garandeert een dergelijke mogelijkheid niet.

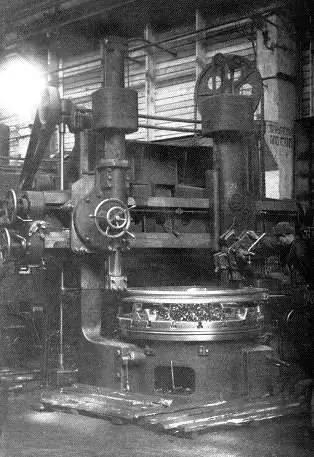

Het punt is dat de diameter van een tankschouderband één ding is, maar de afmetingen van het onderdeel dat op de frontplaat moet worden geplaatst om de tankschouderband te verwerken is totaal anders. Niettemin kan de tweede vraag hoogstwaarschijnlijk bevestigend worden beantwoord, omdat niet moet worden aangenomen dat voor het verwerken van een tankschouderband een hele toren op een saaie draaibank moest worden gezet. De torenschouderband was immers een van de onderdelen en, zoals je kunt zien op de foto van die jaren, is deze los van de toren verwerkt. Dus bijvoorbeeld in de eerder aangehaalde foto van een saaie draaibank.

De procedure voor het verwerken van een tankschouderband voor een T-34 in fabriek #183 in 1942 is zojuist vastgelegd. Nog een foto.

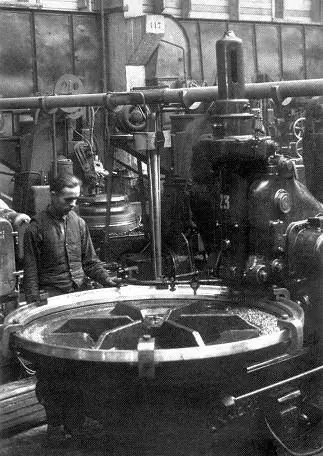

Demonstreert de procedure voor het doorsnijden van de tanden van een torenschouderband in dezelfde fabriek nr. 183 in hetzelfde 1942, maar natuurlijk op een ander type machine. Zoals we op beide foto's kunnen zien, is de grootte van de verwerkte onderdelen veel kleiner dan die van de T-34-toren en ligt deze misschien vrij dicht bij de diameter van de schouderriem.

Dienovereenkomstig blijft de vraag of vóór de oorlog in de USSR werden geproduceerd die geschikt zijn voor het verwerken van brede schouderbanden van de T-34M- en T-34-85-torens in de USSR controversieel. Maar het lijdt geen twijfel dat onze fabrieken zelfs vóór het begin van de Grote Patriottische Oorlog een grote vloot van dergelijke machines met een grote frontplaatdiameter hadden, aangezien de andere overwegingen van de auteur in het vorige artikel geldig blijven. Natuurlijk hadden we werktuigmachines nodig voor de productie van locomotiefwielen, graafmachines en andere apparatuur, en als ze niet van Sovjetproductie waren, dan kochten we natuurlijk in het buitenland. Laten we ons ook de brief herinneren van luitenant-kolonel I. Panov, die in 1940 meldde dat fabriek nr. 183 een voldoende machinepark had voor de productie van tanks met verlengde schouderbanden. Laten we niet vergeten dat de orders voor 1941 voor de aankoop van geïmporteerde apparatuur van fabrieken nr. 183 en 75, evenals STZ, geen draai-kottermachines bevatten. En dit ondanks het feit dat fabriek nr. 183 in 1941 moest beginnen met de productie van de T-34M met een brede koepelring, en STZ moest klaar zijn om de T-34 vanaf 1 januari in serie te lanceren. 1942. Laten we niet vergeten dat de productie van de T-34-85 in onze fabrieken eerder begon dan geïmporteerde machines onder Lend-Lease zouden arriveren, enz. En natuurlijk had fabriek nr. 200 voor de productie van 250 IS-2-tanks per maand 7 boor- en draaimachines nodig met een grote frontplaatdiameter, en hoeveel daarvan waren er nodig voor fabriek nr. 183, die tot 750 T-34-85's per maand? Zou aan zijn behoeften kunnen worden voldaan door verschillende machines die we onder Lend-Lease hebben ontvangen?

En als je je ook herinnert dat tot nu toe niemand aan het grote publiek gegevens heeft gepresenteerd over de leveringsvolumes van verticale draaibanken onder Lend-Lease, dan blijkt het best interessant. We weten dat de USSR dergelijke machines in het buitenland zou bestellen om het productieprogramma van 1944 te vervullen, maar we weten niet of ze zijn besteld en zo ja, of ze zijn geleverd, wanneer en in welke hoeveelheid. Evenzo is niet bekend of dergelijke machines eerder onder Lend-Lease of via andere kanalen werden geleverd: tijdens de oorlogsjaren verwierf de USSR producten die niet waren opgenomen in de lijsten van toegestane onder Lend-Lease, dat wil zeggen als onderdeel van van gewone aan- en verkooptransacties.

Laten we dit onderwerp beëindigen met verticale draaibanken en verder gaan met de eigenaardigheden van de productie van de T-34 in 1941-42.

Dus, zoals we eerder zeiden, bevatte het T-34-project op het moment van massaproductie een aantal tekortkomingen, waarvan de belangrijkste de onvoldoende bemanningsgrootte, slecht zicht vanuit de tank en significante tekortkomingen in de transmissie waren. Bovendien leed de tank aan een behoorlijk aantal "kinderziekten", die gemakkelijk konden worden geëlimineerd volgens de resultaten van experimentele operaties. En alsof dit nog niet genoeg was, hadden de fabrieken waar het de bedoeling was om de productie van de T-34 te starten, niet eerder middelgrote tanks geproduceerd, aangezien lichte BT's werden gemaakt in fabriek nr. 183 en er eerder geen tanks waren geproduceerd in STZ.

De tekortkomingen van de T-34 werden goed begrepen door ons management, maar toch werd besloten om de tank in massaproductie te brengen. Er zijn 2 belangrijke redenen voor deze beslissing. De eerste was dat zelfs in zijn huidige vorm de T-34 absoluut superieur was in gevechtskwaliteiten aan lichte tanks BT-7, om nog maar te zwijgen van een T-26 enzovoort. De tweede is dat het onmogelijk was om de productie van zo'n nieuwe en complexe machine, de T-34, voor fabrieken nr. 183 en STZ in één keer te organiseren, het was noodzakelijk om een effectieve productieketen binnen de ondernemingen op te bouwen en niet minder effectieve interactie met aannemers-leveranciers.

Daarom werd besloten om de T-34 in zijn huidige vorm te produceren, maar tegelijkertijd een verbeterd, gemoderniseerd tankontwerp te ontwikkelen, waarbij de bekende ontwerpfouten bespaard zouden blijven. Het project van deze tank staat bekend als de T-34M - hier is de koepel van de commandant en vijf bemanningsleden, en een torentje met een brede schouderriem en een nieuwe transmissie … Tegelijkertijd werd de T-34M zou in 1941 in massaproductie gaan en geleidelijk het T-34-model 1940. vervangen

Het is duidelijk dat een dergelijke oplossing het mogelijk maakte om niet eens twee, maar meerdere vogels in één klap te doden. Aan de ene kant begon het Rode Leger onmiddellijk middelgrote tanks te ontvangen met een 76, 2-mm kanon en anti-kanonpantser. De troepen begonnen nieuwe, ongebruikelijke uitrusting voor hen onder de knie te krijgen. Fabrieken - om productieprocessen en de efficiëntie van hun toeleveringsketens te ontwikkelen. De prijs hiervoor was dat de T-34 aan de troepen werd geleverd met reeds bekende, maar niet verholpen, tekortkomingen. Natuurlijk had je een andere weg kunnen inslaan en de release van de T-34 kunnen uitstellen totdat al zijn tekortkomingen waren verholpen, maar blijkbaar geloofde de leiding van het Rode Leger terecht dat het beter was om een onvolmaakte tank in de troepen te hebben dan geen goede te hebben…. En bovendien, aangezien het T-34M-project en zijn eenheden klaar zijn, zou de binnenlandse industrie zo goed mogelijk zijn voorbereid op de serieproductie.

Zo zien we dat de productie van de "vochtige" T-34 voor de oorlog heel redelijke verklaringen heeft. Maar hier rijst een andere vraag. Met de hierboven beschreven aanpak, de afwijzing van elke serieuze modernisering van de T-34 mod. 1940 - het klopte niet, want al in 1941 moest het in de T-34M-serie gaan. Maar de oorlog begon, de nieuwe dieselmotor voor de T-34M was nooit klaar en het werd duidelijk dat er geen "vierendertig-em" naar de troepen zou gaan. Waarom dan de eerste veranderingen ten goede - een nieuw checkpoint, commandantenkoepel, enz. verscheen pas in 1943 op seriële T-34's? Wat weerhield je om dit eerder te doen?

Heel vaak wordt in de beschrijvingen van de T-34 de eenvoud van het ontwerp van de tank opgemerkt, waardoor het mogelijk was om de massaproductie in de oorlogvoerende USSR tot stand te brengen. Dit is ongetwijfeld correct, maar er moet worden opgemerkt dat de T-34 deze verdienste niet meteen kreeg. Natuurlijk hebben de makers van de tank, M. I. Koshkin en A. A. Morozov, veel energie gestoken in het bereiken van een uitstekend resultaat zonder toevlucht te nemen tot complexe technische oplossingen. Maar desondanks bleek het ontwerp van de T-34 vanaf 1940 erg moeilijk voor onze fabrieken, die hem moesten produceren, vooral in oorlogstijd. Dus bijvoorbeeld: "Geschiedenis van tankbouw in de Ural-tankfabriek №183 genoemd. Stalin "geeft aan dat" het ontwerp van gepantserde onderdelen … werd uitgevoerd zonder rekening te houden met technologische mogelijkheden, waardoor dergelijke onderdelen werden ontworpen … waarvan de productie in serieproductie onmogelijk zou zijn geweest … ". Tegelijkertijd was helaas aanvankelijk "… de productietechnologie ontworpen voor de beschikbaarheid van geschoolde werknemers die, met behulp van universele apparatuur, in kleine batches, de bewerking van complexe tankonderdelen konden uitvoeren, en de kwaliteit van de verwerking was afhankelijk van de kwalificaties van de arbeider."

Simpel gezegd, de ontwerpers creëerden een veelbelovend tankproject, maar het werd al snel duidelijk dat het ontwerp verre van optimaal was voor productie op de apparatuur die beschikbaar is in fabriek nr. 183, of dat er hooggekwalificeerd personeel voor nodig was, dat de onderneming niet had of had helemaal niet. In sommige andere processen had de fabriek genoeg apparatuur en gekwalificeerde werknemers kunnen hebben, maar voor relatief kleine hoeveelheden massaproductie, en de tank moest echt enorm worden. Dienovereenkomstig was het nodig om een compromis te vinden - ergens om het ontwerp van de machine of de afzonderlijke onderdelen ervan te veranderen, en ergens om nieuwe machines te kopen en te installeren, de productietechnologie te veranderen.

Het is gemakkelijk om hierover te praten als het om één onderneming gaat, maar in sommige gevallen hadden dergelijke ontwerpwijzigingen niet alleen betrekking op de fabriek waar de eindmontage van tanks wordt uitgevoerd, maar ook op de onderaannemers. En laten we nu ook niet vergeten dat de T-34-fabriek verre van alleen was, en natuurlijk verschilden het machinepark en de kwalificaties van de arbeiders erop aanzienlijk.

“Waar dacht je aan voor de oorlog?” De beste lezer zal vragen, en hij zal natuurlijk gelijk hebben. Maar vergeet niet dat de productievolumes voor 1941 helemaal niet tot de verbeelding spraken: 1.800 tanks voor fabriek # 183 en 1.000 tanks voor STZ. Dit zijn slechts 150 en 84 auto's per maand. Voor dit productieprogramma bepaalde het management van de ondernemingen de behoefte aan een extra machinepark, personeel, enz. Tegelijkertijd was het met het begin van de oorlog nodig om de productievolumes meerdere keren te verhogen, waarvoor het machinepark en het personeel van STZ en fabriek nr. 183 natuurlijk niet volledig waren ontworpen.

En we hebben het alleen over die fabrieken waar het de bedoeling was om al voor de oorlog T-34's te produceren, en dienovereenkomstig werden verschillende voorbereidende maatregelen genomen. Maar laten we dat in 1941-42 niet vergeten. productie van de T-34 werd beheerst bij 4 andere fabrieken: nr. 112, 174, evenals UZTM en ChKZ.

Voor de oorlog was fabriek # 183 duidelijk de leider in de productie van de T-34, dus in de eerste 6 maanden van 1941 produceerde het bijvoorbeeld 836 tanks, terwijl bij STZ slechts 294. In juni 1941 produceerde fabriek # 183 produceerde 209 voertuigen., en STZ - slechts 93. Maar fabriek nr. 183 bevond zich in Oekraïne, in Charkov, en moest natuurlijk dringend worden geëvacueerd (naar Nizhniy Tagil), wat werd gedaan tussen september en oktober 1941 Het is duidelijk dat zoiets als die "verhuizing", en zelfs in zo'n korte tijd, zelfs in vredestijd extreem moeilijk zou zijn geworden, maar in oorlogstijd was het een echte arbeidsprestatie. En, rekening houdend met al het bovenstaande, was het noodzakelijk om op de een of andere manier tegelijkertijd te beheren en de productievolumes te verhogen … In december 1941 produceerde fabriek nr. 183 slechts 25 tanks, in maart 1942 - al 225, waardoor alle tanks werden overtroffen maandelijkse productie van de vooroorlogse tijd, en in april - 380 voertuigen, dat is 42, 8% hoger dan de beste productie in Charkov (266 tanks in augustus 1941).

Wat de STZ betreft, deze is, in tegenstelling tot de fabriek in Charkov, nergens naartoe verplaatst, maar er waren zelfs zonder evacuatie tal van problemen. Het front "rolde" steeds dichterbij, een aanzienlijk deel van de onderaannemers stopte met werken of had geen mogelijkheid meer om reserveonderdelen en componenten aan STZ te leveren. Zo moest de fabriek een toenemend aantal productiefaciliteiten direct thuis beheersen, en tegelijkertijd - om het productietempo te verhogen … wat STZ deed - ging de productie van de T-34 erop door totdat de gevechten begonnen op het grondgebied van de plant (en zelfs een beetje over Togo).

Wat de rest van de fabrieken betreft, ze stonden voor een even gigantische taak - ze hadden de productie van volledig nieuwe apparatuur voor hen in oorlogstijd onder de knie moeten krijgen. Fabriek nr. 112 begon in september 1941 met serieproductie, de andere drie bovengenoemde fabrieken - in juni-september 1942.

Het is dus vrij duidelijk dat in dergelijke omstandigheden alle inspanningen precies gericht hadden moeten zijn om het ontwerp van de T-34 op een niveau te brengen dat het mogelijk zou maken de massaproductie te organiseren, en deze release niet te vertragen door het ontwerp verder te compliceren. Daarom concentreerden de ontwerpers en technologen van fabriek nr. 183 zich vanaf de winter van 1941 (en in feite - zelfs eerder) op het werk op de volgende gebieden:

1. De maximaal mogelijke vermindering van onderdelen die van ondergeschikt belang zijn in de tank, waarvan de uitsluiting de technische en gevechtskwaliteiten van het voertuig niet mag verminderen.

2. Vermindering van de normale onderdelen die op de tank worden gebruikt, zowel in hoeveelheid als in grootte.

3. Vermindering van de te bewerken plaatsen op de onderdelen, terwijl de reinheid van de te bewerken onderdelen wordt herzien.

4. Overgang naar het vervaardigen van onderdelen door koudpersen en gieten in plaats van het toegepaste warmpersen en smeden.

5. Vermindering van het aantal onderdelen dat een warmtebehandeling, verschillende soorten corrosiewerende en decoratieve coatings of een speciale oppervlaktebehandeling vereist.

6. Vermindering van samenstellingen en onderdelen verkregen in volgorde van samenwerking van buitenaf.

7. Vermindering van het bereik van kwaliteiten en profielen van materialen die worden gebruikt voor de vervaardiging van de tank.

8. Overdracht van onderdelen gemaakt van schaarse materialen naar productie uit vervangende materialen.

9. Uitbreiding, indien toegestaan door bedrijfsomstandigheden, toelaatbare afwijkingen van technische voorwaarden.

Dus in 1941 - 1942. op deze gebieden zijn verbluffende resultaten bereikt. Vanaf januari 1942 werden er wijzigingen aangebracht in de tekeningen van 770 onderdelen en werd het gebruik van 1.265 onderdeelnamen volledig afgeschaft. Het lijkt een fantastisch cijfer, maar in 1942 was het mogelijk om nog 4.972 namen van onderdelen uit te sluiten van het ontwerp van de T-34!

Maar vereenvoudiging of het weglaten van details was natuurlijk niet genoeg. Ook de technologische processen veranderden. Zo was het bijvoorbeeld tegen het einde van 1941 mogelijk om de bewerking van de gelaste randen van de gepantserde delen te staken. Dit leidde ertoe dat de complexiteit van het vervaardigen van één set is afgenomen van 280 naar 62 machine-uren, het aantal afwerkingstaken - met de helft en het aantal richtrollen - met de helft.

Natuurlijk was het vereenvoudigen van technologie een tweesnijdend zwaard. Aan de ene kant werd de productie vereenvoudigd en afgeprijsd, maar aan de andere kant ging de kwaliteit helaas achteruit: zo stelde de afwijzing van verspaning hogere eisen aan de kwaliteit van de lasnaad van gepantserde onderdelen, enz. Huiselijke ontwerpers en technologen begrepen deze relaties echter perfect en probeerden de vereenvoudigingen in het ontwerp van de T-34 te compenseren met de nieuwste technologieën, zoals de introductie van automatisch lassen, dat zelfs vóór de oorlog werd getest, maar massaal werd geïntroduceerd al tijdens de vijandelijkheden. Of bijvoorbeeld het rollen van meetstroken die even breed zijn als afgewerkte delen. Vaak compenseerde het gebruik van dergelijke technologieën niet alleen de vereenvoudiging van het ontwerp, maar bracht het ook op zichzelf aanzienlijke besparingen met zich mee. Dus automatisch lassen verminderde de vereisten voor de kwalificaties van arbeiders en hun arbeidskosten aanzienlijk, en de huur van meetstrips verminderde de arbeidskosten voor onderdelen die van hen werden verkregen met 36%, verminderde het verbruik van pantserstaal met 15% en verminderde ook de verbruik van perslucht met 15 duizend kubieke meter. m. voor 1.000 gebouwen. Natuurlijk, door het ontwerp en de technologie van de vierendertig drastisch te vereenvoudigen, was het mogelijk om de kosten drastisch te verlagen, bijvoorbeeld de T-34-76 geproduceerd door fabriek # 183 kost:

1939 release - 596.373 roebel;

1940 release - 429.256 roebel;

1941 release - 249.256 roebel;

En tot slot, 1942 - 165.810 roebel.

Helaas was het naar alle waarschijnlijkheid niet altijd mogelijk om vereenvoudigingen en technologieën die ze tijdig compenseren te combineren, en er moet worden aangenomen dat individuele batches T-34's die in die periode zijn geproduceerd veel kwetsbaarder kunnen zijn dan de "referentie" tank mod. 1940, geproduceerd vóór enige vereenvoudiging.

Natuurlijk, in 1941-42. De USSR slaagde erin het probleem van explosieve groei in de productie van de T-34 op te lossen. In 1941 werden "vierendertig" geproduceerd 3 016 auto's, in 1942 - 12 535 auto's. De maximale maandelijkse productie van tanks van dit type werd in 1941 bereikt in mei en bedroeg 421 voertuigen/maand, en in 1942 was de minimale productie per maand hoger en bedroeg 464 tanks (in januari). In december 1942 slaagden ze erin om het op 1.568 voertuigen te brengen!

Tegelijkertijd zeggen historici terecht dat het buitengewoon moeilijk is om deze stroom op de een of andere manier over tankaanpassingen te verdelen. Voor de Duitsers was alles eenvoudig - er wordt een tank van een bepaald ontwerp geproduceerd, en laat het voor zichzelf zijn. Toen bedachten ze hoe ze het konden verbeteren, brachten wijzigingen aan - ze voegden een letter toe aan de naam van de tank, en dat is de wijziging. Ze kwamen met nieuwe verbeteringen - ze markeerden de verbeterde auto met de volgende letter, enz. Dit was niet het geval met de T-34 in de USSR. Het feit is dat constante veranderingen in ontwerp en technologie, evenals aanpassing van het ontwerp van de tank aan de mogelijkheden van elke specifieke fabriek ertoe hebben geleid dat de T-34 dezelfde productietijd heeft, maar verschillende fabrieken of verschillende batches van dezelfde fabriek waren vaak verre van dezelfde machines. … Veel hing af van de technologieën die een bepaalde fabriek beheerste, dus in 1942 kostte de T-34 van fabriek nr. 183, zoals hierboven vermeld, 165.810 roebel, maar de T-34, geproduceerd in het "naburige" UZTM (Chelyabinsk) - 273 800 roebel.

Met andere woorden, ongeveer de "vierendertig" van 1941-42. release kan niet worden gezegd als een enkele T-34-tank met verschillende modificaties, maar op een hele familie van tanks, ongeveer dezelfde prestatiekenmerken, maar met aanzienlijke verschillen in ontwerp, voortdurend aangepast aan de even constant veranderende productietechnologie in verschillende fabrieken.

Was het mogelijk om wijzigingen aan te brengen in het ontwerp van de T-34-tank? Waarschijnlijk is het mogelijk, maar dergelijke veranderingen zouden zeker een afname van de output veroorzaken - het zou tijd kosten om ze onder de knie te krijgen. Kunnen we het ons veroorloven om de productie van de T-34 te verminderen? Bedenk dat we in 1942 (zonder SPG's) 24.448 tanks hebben geproduceerd, waaronder:

KV van alle modificaties - 2 553 stuks. (10,4% van de totale uitgifte);

T-34-76 - 12 535 (51, 3%);

T-60 - 4 477 (18,3%);

T-70 - 4 883 (20%).

Zoals u weet, begreep het leiderschap van het Rode Leger en het land, zelfs vóór het begin van de Grote Patriottische Oorlog, heel goed dat tanks met kogelvrije bepantsering categorisch verouderd waren, en als ze goed waren voor iets anders, dan alleen voor het uitvoeren van wat hulp functies. Niettemin waren in 1942 38, 3% van alle geproduceerde tanks lichte T-60 en T-70 met hun 15 mm zijkanten, een bemanning van respectievelijk twee en 20 mm en 45 mm kanonnen.

Zo'n stroom kan uiterst eenvoudig worden verklaard - het Rode Leger had categorisch geen tanks, en elke, zelfs de meest inferieure tank is veel beter dan de afwezigheid ervan. Maar als gevolg daarvan was ons leger genoodzaakt de T-60 en T-70 te gebruiken als, om zo te zeggen, gevechtstanks, hoewel een dergelijk concept in die jaren natuurlijk niet bestond. Natuurlijk waren de resultaten van het feit dat in die tijd lichte gepantserde voertuigen werden gedwongen om het hele scala aan taken uit te voeren waarmee de tanktroepen van die tijd werden geconfronteerd, extreem hoge verliezen van zowel de gepantserde voertuigen als de bemanningen ervan.

Was het in die tijd mogelijk om de productie van de T-34, die in die tijd (1941-1942) nog de titel van een tank met anti-kanonpantser behield, te verminderen?

Vaak moet men in de commentaren op bepaalde publicaties lezen dat, zo zeggen ze, de massaproductie van niet-gemoderniseerde T-34's, en vaak zelfs niet van de beste kwaliteit, "uitstekend" het kannibalistische karakter kenmerkt van het toenmalige leiderschap van de USSR en, natuurlijk kameraad Stalin persoonlijk. Maar als de productiearbeiders tijdig zorgden voor het nieuwe controlepunt en de koepel van de commandant, dan zouden de verliezen in de T-34-bemanningen veel minder zijn dan het in werkelijkheid is gebeurd.

Natuurlijk zouden de verliezen onder tankers in dit geval minder zijn geweest. Maar er zouden minder tanks in de troepen zijn. En wie kan tellen hoeveel extra schutters, mitrailleurschutters, artilleristen en andere soldaten die zonder de steun van tanks waren achtergelaten als gevolg van het verminderen van hun productie ten opzichte van wat feitelijk was bereikt, in de grond zouden zijn gevallen?

Rekenen is in feite een nachtmerrie. En het is zelfs nu moeilijk te voorspellen, voor ons, mensen, in de volheid van de nasleep van het analyseren van de gebeurtenissen van die bloedige dagen. En om te beslissen wat goed is en wat niet, in die jaren… Misschien heeft de leiding natuurlijk niet helemaal optimaal gehandeld. Misschien zou de introductie van de torentjes van dezelfde commandant de productie niet zo hebben vertraagd, wie weet? Hier is het noodzakelijk om de veranderingen in arbeidsintensiteit te analyseren, evenals de mogelijkheden van het machinepark van elke fabriek … dit alles gaat de auteur van dit artikel ver te boven. Maar over één ding bestaat geen twijfel: de inzet op de algehele uitbreiding van de productie van de T-34, die werd gemaakt in de moeilijkste omstandigheden van 1941-42. en pas later, nadat 5 fabrieken hun ontwerpcapaciteit hadden bereikt, lijkt de modernisering van de T-34 een redelijk alternatief voor elke andere beslissing die op dat moment had kunnen worden genomen.