- Auteur Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:27.

- Laatst gewijzigd 2025-01-24 09:32.

Eerder werd de IL-76 gemaakt in Oezbekistan, in de vliegtuigfabriek in Tasjkent. Maar in de 25 jaar die zijn verstreken sinds de ineenstorting van de Sovjet-Unie, is het bedrijf erin geslaagd al zijn potentieel te verliezen. Uiteindelijk werd de productie de mogelijkheid ontnomen om nieuwe vliegtuigen te maken - noch de benodigde apparatuur, noch de mensen bleven.

Ons leger bevindt zich in een moeilijke situatie. IL-76 is het belangrijkste zware transportvliegtuig van het Russische leger. En de defensie-industrie kan gewoon niet zonder nieuwe machines. En de oude moeten ergens worden gemoderniseerd en onderhouden.

Godzijdank konden de autoriteiten van de twee landen tot een akkoord komen. De productie van vliegtuigen uit Tasjkent werd overgebracht naar Ulyanovsk, naar de onderneming Aviastar-SP. De Oezbeken gaven ons alle documentatie voor de basis IL-76. Helaas bleven de blauwdrukken voor de aanpassingen in de voormalige Sovjetrepubliek.

Nu wordt de Il-76MD-90A ontworpen met behulp van papierloze technologieën, in een 3D-programma. Russische ingenieurs moesten een van de nieuwe transportvliegtuigen gedeeltelijk demonteren om 3D-modellen te maken van alle geavanceerde componenten. Maar nu heeft de huisplant alles wat je nodig hebt om te werken.

CONSTRUCTOR VLIEGTUIGEN

De oppervlakte van de Aviastar-werkplaats is te vergelijken met een klein provinciestadje. Het fabrieksterrein strekt zich uit over enkele kilometers. Het lijkt me dat een beginner hier gemakkelijk kan verdwalen - ze zullen hem nog een paar dagen zoeken.

Een andere IL-76MD-90A bevindt zich in een grote montagehal - de onderneming vervult nu een grote order voor het Ministerie van Defensie. Een enorm vliegtuig, waar drie vrachtwagens of een hele tank in passen, lijkt een baby vergeleken met het gebouw eromheen.

"We maken nu een tankvliegtuig", vertelde Nikolai Dyachenko, adjunct-directeur voor de productie van IL-76, aan KP. - De machine is aangepast zodat, indien nodig, extra tanks (voor 20 ton brandstof elk) eenvoudig kunnen worden verwijderd. In slechts twee tot drie uur verandert de tanker in een regulier transport- of landingsvliegtuig dat is ontworpen om mensen te vervoeren.

Het vliegtuig is nu lichtgroen geverfd. Dit is een technologische coating. Dan zal het korps worden gemaakt zoals het leger het nodig heeft.

IL-76MD-90A in aanbouw is bedekt met arbeiders. Ze boren, schroeven, klinken allemaal iets. Het is voor de geest onbegrijpelijk hoeveel moeite er wordt gestoken in de fabricage van één vliegtuig. Volgens de norm wordt zo'n vliegende tanker voor anderhalf jaar gemaakt. Maar dan gaat de auto nog 40 jaar mee - de eerste boards, gebouwd in 1971, zijn nog steeds in gebruik.

Aviastar heeft een serieuze technische controleafdeling. Dat wil zeggen, elke schroef of klinknagel wordt vervolgens gecontroleerd op betrouwbaarheid en correcte installatie.

De bemanning van de nieuwe IL-76MD-90A bestaat uit vijf personen: een navigator, een boordwerktuigkundige, twee piloten en een lader. Te veel. Westerse vliegtuigen worden door slechts twee personen bestuurd.

- Kunnen niet alle processen worden geautomatiseerd en naar een computer worden overgebracht? - Ik vraag het aan Dyachenko. - Dan hoeven mensen minder te koken.

- Toch hebben militaire vliegtuigen hun eigen bijzonderheden. Ze moeten in gevechtsomstandigheden vliegen wanneer gewone dingen niet meer werken (navigatie is bijvoorbeeld vastgelopen). Dan moet de navigator alles zelf uitrekenen. De boordwerktuigkundige kan vechten voor de overlevingskansen van het vliegtuig als het voertuig werd aangevallen. Civiele piloten die in vredestijd vliegen, hoeven dit allemaal niet te doen, dus er kunnen slechts twee mensen worden belast met de besturing.

JONG OVERAL WAAR WE EEN WEG HEBBEN

Modernisering, het beheersen van een nieuw vliegtuig voor zichzelf, orders van het leger bliezen de vliegtuigfabriek in Ulyanovsk nieuw leven in. Sinds enige tijd werden jonge mensen aangetrokken tot de onderneming.

"Nu hebben we 35% van de werknemers onder de 30 jaar", vertelde Vadim Oveichuk, HR-directeur van Aviastar, aan KP. - Ik moest verschillende trucs uithalen om de plant interessant te maken voor jongeren.

De eerste drie jaar krijgen beginners naast hun salaris een geldbonus. Tegelijkertijd moet de werknemer elke 12 maanden zijn kwalificaties bevestigen - ze zullen niet alleen de instappers voeren.

Daarnaast helpt het bedrijf specialisten uit andere steden en zelfs landen die naar Ulyanovsk willen verhuizen.

"In de afgelopen jaren zijn 300 mensen vanuit Tasjkent naar ons verhuisd", zei Oveichuk. - Iedereen heeft een rijke ervaring in de assemblage van Il-76 vliegtuigen. Iedereen kreeg van ons hefgeld. De fabriek betaalde samen met de regionale autoriteiten de aanbetaling voor het appartement op de hypotheek aan de migranten. Nu hebben de arbeiders een plek om te wonen.

Nu heeft Aviastar 10, 5 duizend mensen in dienst. Niet slecht - vooral als je bedenkt dat het bedrijf in de jaren 90 en 2000 praktisch zonder werk zat. Oude werknemers hebben de mogelijkheid om hun ervaring door te geven aan de jongeren voordat ze met pensioen gaan.

ZONDER VERTREK VAN DE PRODUCTIE

Enkele jaren geleden - net toen de heropleving van de onderneming begon - stond de vliegtuigfabriek in Ulyanovsk voor het probleem van het opleiden van nieuw personeel. Het bleek dat de meeste afgestudeerden van lokale technische scholen gewoon niet klaar zijn om met moderne apparatuur te werken. Aviastar maakt gebruik van 3D-printen, virtuele modellering en 5-assige computergestuurde machines. Dit alles krijg je niet in een halve dag onder de knie.

"Wij en de plaatselijke luchtvaartschool hadden te maken met een echte onderwijshervorming", zei Oveichuk. “Nu brengen studenten de helft van hun studietijd door in onze fabriek. Ze leren echt moderne machines te gebruiken. We hebben er dan ook alle vertrouwen in dat werknemers na hun afstuderen meteen aan de slag kunnen.

En dat is niet alles. In het kader van het staatsprogramma wordt een Interregionaal Competentiecentrum geopend aan het Ulyanovsk Aviation College. Het project wordt gezamenlijk uitgevoerd door de United Aircraft Corporation, het ministerie van Onderwijs, de regering van de regio Ulyanovsk en Aviastar. Hier beginnen ze vanaf begin 2017 met het opleiden van specialisten van een nieuwe formatie voor hightech-industrieën.

“Neem bijvoorbeeld metaalbewerking”, zegt Oveichuk. - Nu zijn meerdere mensen bezig met de productie van één aluminium onderdeel. Men denkt na over welke apparatuur en hoe een onderdeel te maken. Een andere is het instellen van de machine. De derde schrijft een programma voor de machine. De vierde staat in de winkel, drukt op de knoppen en start hetzelfde automatische productieprogramma. En het is noodzakelijk dat dit alles door één persoon wordt gedaan!

Daarnaast begon het college specialisten op te leiden in composietmaterialen. Voorheen was er helemaal geen dergelijk trainingsprogramma in Ulyanovsk.

Het belangrijkste is dat het op het College gebaseerde International Competence Center specialisten opleidt volgens de internationale methodologie en WorldSkills-normen. (WorldSkills is een internationale beweging die meer dan 60 jaar geleden is opgericht met als doel het prestige van arbeidersberoepen te vergroten en beroepsonderwijs te ontwikkelen. De beweging omvat 76 landen, Rusland sloot zich er in 2012 bij aan. Namens president Vladimir Poetin heeft de WordSkills Rusland Unie is gemaakt ).

WorldSkills is in feite een systeem waarmee jonge werknemers de beste vaardigheden en praktijken van zowel hun eigen als buitenlandse collega's kunnen leren en overnemen. Het belangrijkste kenmerk van WorldSkills zijn periodieke wedstrijden. Relatief gesproken komen bijvoorbeeld de beste draaiers (ze worden in het land gekozen bij de kwalificatie-industrie en nationale kampioenschappen) uit 50 landen van de wereld naar één plek en beginnen ze de testtaak uit te voeren. De winnaar is degene die alles beter doet.

- De WorldSkills Championships geven ons een aanzet, een boodschap om het bestaande verouderde systeem van het middelbaar beroepsonderwijs te veranderen, om over te stappen naar nieuwe vormen van onderwijs. De kampioenschappen zijn als een locomotief die ons beroepsonderwijs op een modern niveau kan brengen. Deelname aan internationale kampioenschappen maakt het mogelijk om te bepalen hoe en in welke richting het stelsel van opleiding tot specialist in het middelbaar beroepsonderwijs moet worden veranderd. Internationale normen voor specialiteiten bepalen immers vaak bredere competenties voor specialisten, legt Oveichuk uit.

De eerste keer dat een team uit Rusland drie jaar geleden naar de WorldSkills-competitie ging en daar bijna de laatste plaats behaalde. Het bleek dat het werken met specialismen in het buitenland ver vooruit zijn in vergelijking met ons niveau. Neem dezelfde metaalbewerking waar Oveichuk over sprak. Eén Japanse technicus kan hetzelfde als vier van onze smalle specialisten.

Het was toen dat de autoriteiten begonnen na te denken over de hervorming van het systeem van middelbaar beroepsonderwijs in technische scholen en hogescholen. Nu creëert het ministerie van Onderwijs de eerste zeven interregionale competentiecentra in het land. Er zullen er nog meer zijn.

Bovendien omvatten de functies van deze centra niet alleen het opleiden van personeel in overeenstemming met internationale normen en rekening houdend met geavanceerde technologieën, maar ook hun verplichte voorbereiding op nationale en internationale WorldSkills-wedstrijden. Immers, nadat ons land lid was geworden van de WorldSkills-beweging, begon ons land jaarlijks industriële en nationale kampioenschappen te houden, die ze gebruikten als het belangrijkste instrument om het professionele niveau van jonge werknemers te verhogen. En zelfs namens de overheid lanceerden ze hun eigen WordSkills Hi Tech-kampioenschap, waar specialisten van hightech-specialiteiten het tegen elkaar opnemen. Het derde nationale kampioenschap werd begin november van dit jaar in Jekaterinenburg gehouden. Al onze grote industriële bedrijven zijn partners of sponsors van dit kampioenschap en stellen hun nationale teams voor aan de competitie. Het team van de United Aircraft Corporation op het huidige kampioenschap nam deel aan de top drie winnaars en won 5 gouden, 2 zilveren en 4 bronzen medailles.

Trouwens, het internationale kampioenschap WorldSkills 2019 wordt gehouden in Rusland, in Kazan. Ons land won dit recht vorig jaar.

LOPEN IN EEN VIRTUEEL VLIEGTUIG

Bijna alle fabrikanten van vliegtuigen, schepen en ruimtevaartuigen hebben nu een virtueel ontwerp aangenomen. Het voordeel van deze technologie is dat je alle onderdelen op een computer kunt samenvoegen en kunt zien hoe ze in elkaar passen.

"Toen eerder de knooppunten afzonderlijk op papier werden getekend, was het onmogelijk om enkele misrekeningen te vermijden", zegt Anton Buyandukov, een virtuele ontwerpspecialist. - Het ergste is als de details gewoon niet bij elkaar passen. Toen moest ik alles opnieuw tekenen. Maar er waren ook ergonomische fouten. Er had bijvoorbeeld een kraan zo kunnen worden geplaatst dat het simpelweg onmogelijk was om er dichtbij te komen.

Met computermodellering is alles eenvoudiger. Een persoon kan van tevoren zien of er afsluiters of andere knelpunten zitten.

In het werklaboratorium van Aviastar toont een projector een driedimensionaal model van een veelbelovend Russisch vliegtuig MC-21 aan de muur. Specialisten in 3D-brillen letten op mogelijke fouten.

- Ik kan elk detail afzonderlijk bekijken, - zegt Buyandukov. - Het systeem omvat zelfs fysieke inspanningen die een werknemer zal moeten leveren om een bepaald knooppunt te onderhouden. De ontwikkelaars proberen alle noten te vermijden die te vermoeiend worden voor het onderhoudspersoneel.

WIJ VLIEGEN OP EEN SAMENGESTELDE VLEUGEL

Letterlijk achter het hek van Aviastar staat een fabriek waar ze composietvleugels maken voor de toekomstige MS-21. AeroComposite - Ulyanovsk is een van de best uitgeruste ondernemingen ter wereld.

Nu beginnen alle toonaangevende vliegtuigfabrikanten composieten te gebruiken in plaats van aluminium. Een onderdeel gemaakt van verweven carbon tapes weegt minder dan een aluminium onderdeel en dient hetzelfde. In termen van betrouwbaarheid is CFRP op geen enkele manier inferieur aan traditionele vliegtuiglegeringen.

De bovenste Boeing-787 bestaat voor meer dan de helft uit composiet onderdelen. Airbus-350 heeft ongeveer een kwart van de koolstofvezelassemblages. In de veelbelovende Russische MS-21 zal een derde van het vliegtuig uit composieten bestaan.

De eigenaardigheid van westerse modellen is dat ze relatief kleine koolstofvezelonderdelen gebruiken die met traditionele technologie zijn gemaakt. Dezelfde vleugel van de Boeing-787 bestaat uit een aanzienlijk aantal composietpanelen - vanwege het feit dat ze zijn verbonden door metaal, is de gewichtstoename niet zo merkbaar.

De MS-21 vleugel wordt gemaakt uit één stuk koolstofvezel, gemaakt volgens een unieke Russische technologie. Het vliegtuig bespaart 6-7% brandstof in vergelijking met klassieke aluminium tegenhangers dankzij een betere geometrie.

LINT NAAR LINT

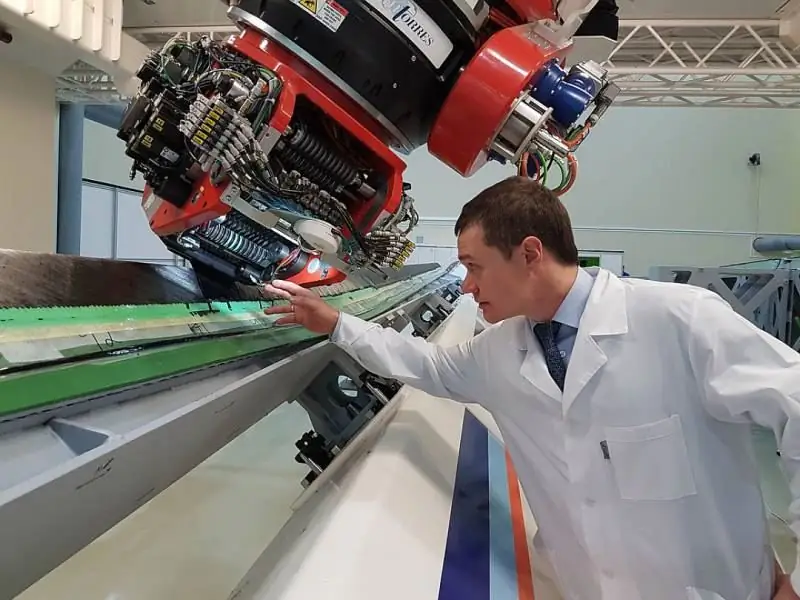

Op het eerste gezicht zijn composiet onderdelen eenvoudig te vervaardigen. De machine legt de klok rond koolstoflinten op de basis - de lagen liggen, zoals dakspanen in oude huizen, in een hoek ten opzichte van elkaar. De laser houdt alles bij elkaar.

De volgende stap: de toekomstige vleugel of een ander composietproduct wordt naar een speciale kamer gestuurd. Daar worden onder invloed van vacuüm de carbon tapes geïmpregneerd met epoxyhars. De output is al een sterk onderdeel.

Helemaal aan het einde worden de randen van het werkstuk afgesneden met een speciaal mes. Vervolgens worden de composietpanelen naar de montage gestuurd, waar er een hele vleugel van wordt gemaakt.

Moeilijkheden, zoals gewoonlijk, zitten in de details. De vleugel wordt gevormd, en niet in een autoclaaf, zoals bij de meeste andere ondernemingen het geval is. Door de inzet van een groot aantal industriële robots is het aandeel handarbeid meerdere malen afgenomen. Robots bewaken de veiligheid van de units. Er zijn geen andere in de wereld. Hetzelfde geldt voor de oven waarin de epoxyhars is geïmpregneerd.

De dikte van de panelen is op verschillende plaatsen verschillend. Waar de belasting sterker is, plaatst de machine daar meer carbontapes. Dit alles wordt zelfs in de ontwerpfase berekend.

ALLEEN GETALLEN

Helaas lopen we tot nu toe ver achter op het Westen wat betreft het aantal gebouwde vliegtuigen. In 2015 assembleerde slechts één Boeing 762 vliegtuigen, Airbus - 635. Alle Russische ondernemingen samen produceerden 157 vliegtuigen. Hiervan zijn er slechts ongeveer 30 burgers (geen strijders en transporteurs).

De overgrote meerderheid van de binnenlandse vliegtuigen wordt exclusief voor het leger gemaakt. En in de internationale burgerluchtvaartmarkt bezetten we een relatief kleine niche - in 2015 maakten we slechts 18 Sukhoi-Superjet-100's.