- Auteur Matthew Elmers [email protected].

- Public 2023-12-16 22:27.

- Laatst gewijzigd 2025-01-24 09:32.

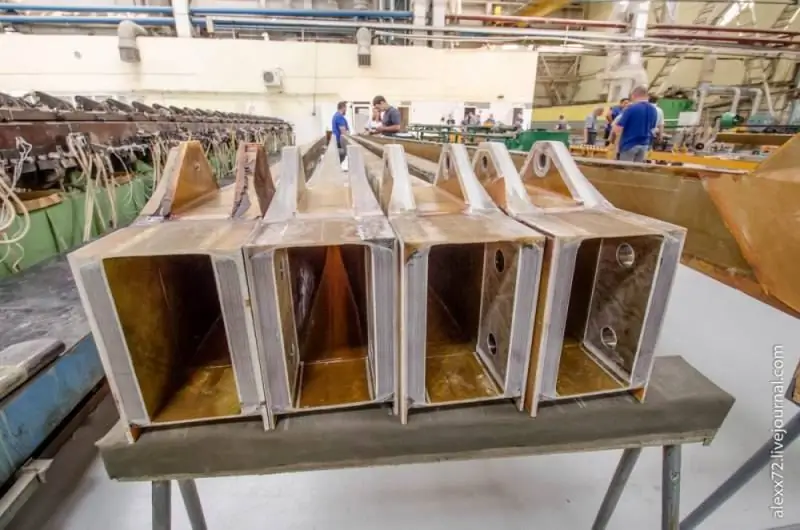

Zo'n zware machine als de Mi-26 moet in de lucht worden getild door een propeller van een klassiek ontwerp, wat de betrouwbaarheid en duurzaamheid zal garanderen. Op het moment van ontwikkeling had Mil Design Bureau zeer weinig ervaring met het maken van glasvezelbladen, dus in eerste instantie werd besloten om ze achter te laten in de nieuwe transporthelikopter. Als materiaal voor de propeller rondhouten werd gekozen voor staal, wat een grote marge van vermoeiingssterkte opleverde. Er was ook enige knowhow - de nokken voor bevestiging aan de bus waren uit één stuk gemaakt met de hoofdpijp van de schroef, waardoor het mogelijk was om de structuur te versterken zonder de massa te vergroten. Glasvezel vond nog steeds zijn plaats in het blad als een vormvormende structuur rond de stalen ligger.

Mi-26 in de expositie van het Patriot-park

Het handmatig leggen van de glasvezelomhulling van het blad resulteerde in de vorming van plooien, die later tijdens het gebruik tot scheuren konden leiden. Om deze reden was het noodzakelijk om een pneumatisch systeem te installeren voor het detecteren van doorgaande scheuren in de propellerbladen. Het unieke van de Mi-26-hoofdrotor werd toegevoegd door zijn acht bladen, wat de eerste dergelijke ervaring was in de wereldhelikopterindustrie. Het was niet mogelijk om zo'n zware machine met een andere propeller de lucht in te hijsen. De montage van zo'n massieve propeller vereiste de installatie van verwijderbare hulzen, en een aparte torsiestaaf werd ontworpen voor de huls om de middelpuntvliedende kracht te egaliseren. Over het algemeen bleek de bus buitengewoon innovatief te zijn - veel van de scharnieren waren gemaakt met lagers van metaal-fluorkunststof en in het ontwerp werd het staal vervangen door titanium. De vooruitgang die de KB-ingenieurs hebben geboekt bij het ontwerpen van de hoofdrotor voor de Mi-26 is opmerkelijk. Vergeleken met een vijfbladige propeller met een diameter van 35 meter in de Mi-6, ontwikkelde de achtbladige 28 meter lange propeller in de Mi-26 30% meer stuwkracht, terwijl zijn massa 40% minder was.

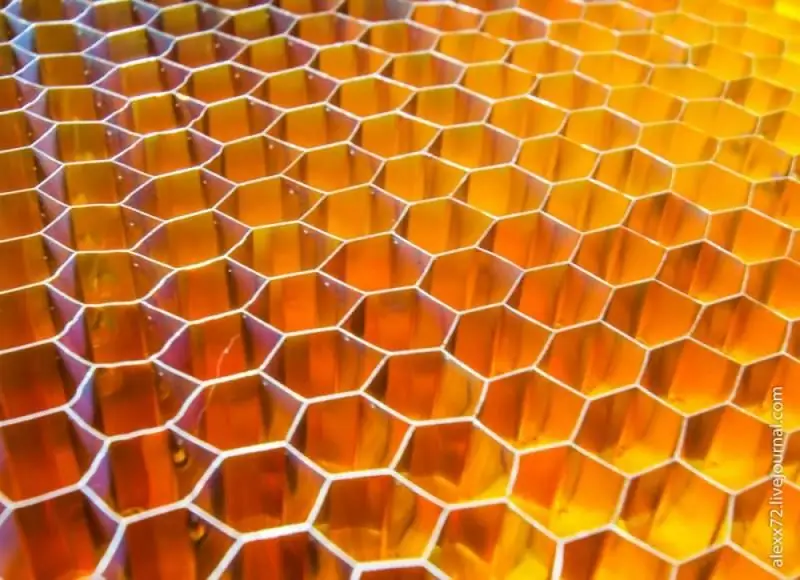

In 1977 werd de propeller uiteindelijk getest, zowel bij TsAGI als in het vlieglaboratorium Mi-6. De conclusies waren eenduidig: het ontwerp voldoet volledig aan de eisen van de nieuwe helikopter en kan worden aanbevolen voor serieproductie. Als de ingenieurs bang waren om met de hoofdrotor een elektrisch frame van glasvezel te maken, besloten ze niet voorzichtig te zijn met de stuurrotor - deze was volledig gemaakt van materiaal dat voor die tijd nieuw was. Dit maakte het mogelijk om aanzienlijk te besparen op het gewicht van het eindproduct. Het handmatig leggen van de glasvezelschaal van de hoofdrotor al in de jaren 60 leek een anachronisme en op initiatief van Mikhail Leontyevich Mil begon het ontwerpbureau het machinaal opwinden van de schalen te ontwikkelen. Toen ontstond het idee van een vaste doorn, waar een opwindinrichting met vier spreiders omheen draait. Het opwinden van de ligger wordt uitgevoerd met een tape van de voorbereide prepreg en het proces wordt bestuurd door een complexe CNC-machine. Milevtsy trok NIAT-specialisten aan voor de ontwikkeling, die hielpen bij het creëren van een wiskundig model voor het opwinden van de schaal op doornen met een complexe vorm - de rotorbladen. Het programma kreeg de niet-triviale naam "Winding". Er waren veel bonussen van de nieuwe methode voor het vervaardigen van de hoofdrotorschaal: het bladoppervlak werd homogeen, verloren naden, wat in vergelijking met zijn voorgangers leidde tot meer duurzaamheid en overlevingsvermogen.

Het moderne productieproces van rotorbladen voor machines van de familie Mil bij de onderneming Rostvertol (Rostov aan de Don)

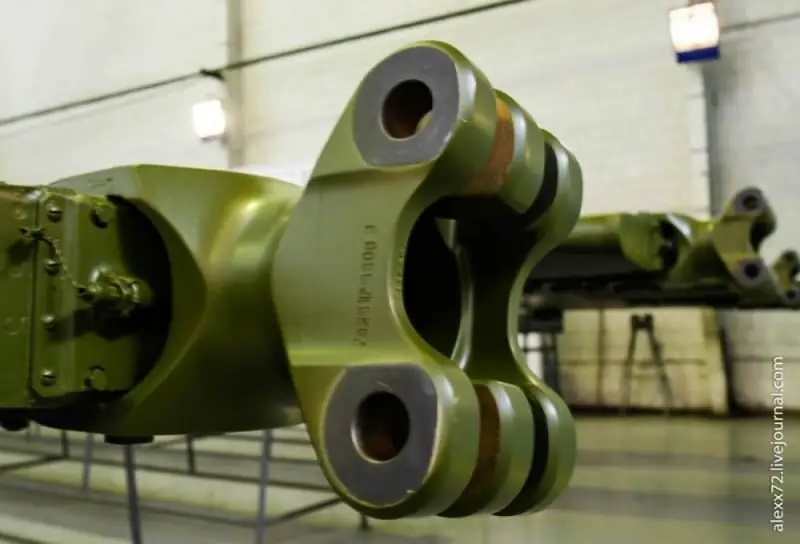

Het volgende technische meesterwerk van de Mi-26 is de hoofdversnellingsbak VR-26, die nog steeds onovertroffen is in de wereld in termen van het vermogen dat naar de rotor wordt overgebracht. Geen enkel motorontwerpbureau in die tijd in de USSR was in staat om een versnellingsbak met de vereiste parameters te maken, dus het Mil Design Bureau moest de eenheid zelf ontwikkelen. Ingenieurs werden onmiddellijk geconfronteerd met de keuze van het kinematica-schema van de versnellingsbak - de traditionele planetaire concurreerde met de innovatieve multi-threaded. De laatste werd niet eerder gebruikt in de binnenlandse industrie en er was geen ervaring met de langetermijnwerking ervan. De aanzienlijke gewichtstoename van het nieuwe ontwerp deed de balans echter doorslaan in het voordeel van een ontwerp met meerdere schroefdraad. Als we de VR-26-versnellingsbak vergelijken met de vroege R-7, die op de Mi-6 is geïnstalleerd, dan is het nieuwe product slechts 8,5% zwaarder dan zijn voorganger, maar het brengt 1,5 keer meer koppel over (het overgedragen vermogen is verdubbeld ineens) …

[/midden]

Hoofdversnellingsbak VR-26 en productiebedrijf (Perm)

Als we de ontwerpkenmerken van de Mi-26 samenvatten, moet worden gezegd dat het voertuig een hoge basisautonomie heeft. Het is zwak afhankelijk van de infrastructuur van het vliegveld - er zijn geen trappen, ladders en soortgelijke apparatuur meer nodig. De helikopter is uitgerust met scharnierende kappen en centrale panelen die kunnen worden bediend door servicepersoneel. Binnen de gigantische staartboom en kiel is er een doorgang naar de staartrotor. De romp van het voertuig zit vol met ladders, mangaten en luiken, wat de grondafhandeling aanzienlijk vereenvoudigt.

[centrum]

Gurgen Rubenovich Karapetyan, testpiloot, Held van de Sovjet-Unie

Het uiteindelijke uiterlijk en ontwerp van de Mi-26 werd gevormd in 1975, wat het mogelijk maakte om prototypes te gaan assembleren. Pas in december 1977 rolde de eerstgeborene uit de poorten van een assemblagefabriek in Panki bij Moskou. En op 14 december tilde de bemanning van testpiloot Gurgen Rubenovich Karapetyan de reus voor het eerst in de lucht. In februari 1978 begonnen ze in Lyubertsy met volwaardige fabriekstests, die zich zeer goed ontwikkelden - in 1979 was het eerste exemplaar van de Mi-26 al ingediend voor staatstests. Tegelijkertijd zette de Rostov Helicopter Plant al de eerste stappen om de machine in serieproductie te brengen. De tests onthulden de eerste en enige ernstige fout - in sommige bedrijfsmodi verschenen transversale laagfrequente trillingen. Analyse heeft aangetoond dat de reden de onvolmaakte vorm van de stroomlijnkappen is. Ingenieurs maakten snel aanpassingen en vervingen tegelijkertijd de rotorbladen door nieuwe met verbeterde aerodynamica.

Toekomstige reuzen op de voorraden in Rostov aan de Don

In mei 1979 werd het tweede exemplaar van de Mi-26 aangesloten op de tests, waarop de transportmogelijkheden van de helikopter werden getest. Anderhalf jaar later voerde de reus een truc uit die niemand eerder had gedaan - hij landde op autorotatie met een totale massa van meer dan 50 ton. Tijdens de tests maakte de auto 12 landingen in autorotation-modus en met uitgeschakelde motoren. Veel later, in 1997, landde de Mi-26 in een testvlucht op autorotatie met een vlieggewicht van 56 ton! In de loop van het werk ontwikkelde de Sovjet-draaivleugelgigant zijn eigen methode om de machine over te zetten naar een veilige autorotatiemodus. Hiervoor moest de piloot een bepaalde hellingshoek creëren, die de auto vertaalt in pitch-up met een gelijktijdige afname van de algehele pitch van de hoofdrotor. Alleen volgens dit schema had de hoofdrotor tijd om te draaien tot de snelheid die nodig was voor de landing. De verticale landingssnelheid was in dit geval 2,5 m/s. In totaal heeft de ervaren helikopter in de tweede fase van staatstests (fase "B") 104 uur gevlogen en 150 vluchten gemaakt. Het is opmerkelijk dat het eerste prototype van de Mi-26 nog steeds in dienst is en werkt met een testvoertuig in de Mil Moscow Helicopter Plant.

Uitrol van het eerste prototype Mi-26 van de assemblagefabriek naar het testvluchtstation van de helikopterfabriek in Moskou in Panki

Op 26 augustus 1980, in de laatste akte van staatstests, werd geschreven: "De Mi-26 experimentele middelgrote militaire transporthelikopter slaagde voor de gezamenlijke staatstests op fase" B "… Vluchttechnische, gevechts- en operationele kenmerken komen in principe overeen aan de in het besluit gespecificeerde kenmerken. Het statische plafond en de maximale belastingen overschrijden die gespecificeerd door de TTT … Een ervaren militaire transporthelikopter Mi-26 en zijn componenten, die een positieve beoordeling kregen op basis van de testresultaten, moeten worden aanbevolen voor lancering in serieproductie en worden goedgekeurd door de Sovjetleger." Merk op dat het in het leger, volgens de classificatie, als "gemiddeld" werd beschouwd. Het is duidelijk dat het leger de Mi-26 vergeleek met de nog monsterlijkere B-12.